令和4年度 品質・性能を確保した乾燥材の供給に向けた技術資料の作成及び普及

技術資料「品質の確かな人工乾燥材の生産にむけて」

| 目次 |

はじめに

一般の木造住宅に使用されている無垢の柱材は、無背割りの心持ち材が大部分を占めています。心持ち無背割り材は表面割れが発生しやすいため、人工乾燥時には100℃超の高温・低湿度条件の乾燥前処理(いわゆる高温セット処理)を採用する工場が多いのが現状です。しかし、処理条件やその後の乾燥条件によっては、乾燥後の製材の強度性能が低下する可能性が示唆されており、一般に流通している人工乾燥材について建築関係者から乾燥条件および強度性能の関係について明確化する資料の提供を求められています。このような中、有識者らによる検討委員会として「人工乾燥材実態調査委員会」を設置し、令和元年度から3年間、国産針葉樹の代表的な樹種であるスギ、ヒノキ、カラマツについて、一般に流通している人工乾燥材の乾燥条件と強度性能との関係に関する実態調査(令和元年度)、現場で採用されている乾燥スケジュールで乾燥した材と、強度・品質の面から推奨されている乾燥スケジュールで乾燥した材との強度性能の比較(令和2年度)、割れが少なく強度低下のない適正乾燥条件を検討するとともに、仕上がり含水率のばらつきを少なくするための選別方法や木口シールによる材端部の割れの抑制等(令和3年度)について検討しました。加えて、プレカット会社および住宅供給会社に対し、人工乾燥材に求められる品質について、アンケート調査(令和4年度)を実施しました。

本資料は、令和4年度に設置した「人工乾燥材普及資料作成委員会」において、これまで実施してきた調査・試験結果を基に、エンドユーザーが人工乾燥材に望む品質を明らかにするとともに、乾燥条件と割れおよび強度性能との関係に焦点を絞って取りまとめたものです。割れが少なく強度的に不安のない心持ち無背割り材の生産にお役立ていただければ幸いです。

本事業の実施にあたり、各種調査にご協力いただいた乾燥材生産工場、プレカット会社、住宅供給会社ならびに各地域の木材組合連合会の関係各位に感謝申し上げます。

本資料は、下記の林野庁助成事業(木構造振興株式会社実施)の成果です。

| 令和元年度 | 平成30年度 合板・製材・集成材国際競争力強化対策のうち木材製品の消費拡大対策のうちCLT建築実証支援事業(課題名:人工乾燥条件及び強度性能の関係に係る実態調査事業) |

|---|---|

| 令和2年度 | 令和元年度 合板・製材・集成材国際競争力強化対策のうち木材製品の消費拡大対策のうちCLT建築実証支援事業(課題名:人工乾燥材の強度等品質を確保するための適正乾燥条件の検討) |

| 令和3年度 | 令和2年度 合板・製材・集成材国際競争力強化・輸出促進対策のうちCLT建築実証支援事業のうちCLT等木質建築部材技術開発・普及事業(課題名:品質・性能の確かな人工乾燥材の安定供給に向けた適正乾燥条件の検討) |

| 令和4年度 | 令和3年度 木材製品の消費拡大対策のうちCLT建築実証支援事業のうちCLT等木質建築部材技術開発・普及事業(課題名:品質・性能を確保した乾燥材の供給に向けた技術資料の作成および普及) |

人工乾燥材普及資料作成委員会名簿

| 区分 | 氏名 | 所属 |

|---|---|---|

| 有識者 | 藤本 登留 | 国立大学法人九州大学大学院農学研究院 |

| 川井 安生 | 秋田県立大学木材高度加工研究所 | |

| 原田 真樹 | 国立研究開発法人森林研究・整備機構 森林総合研究所 | |

| 渡辺 憲 | 国立研究開発法人森林研究・整備機構 森林総合研究所 | |

| 長尾 博文 | 国立研究開発法人森林研究・整備機構 森林総合研究所 | |

| 松元 浩 (委員長) |

石川県農林総合研究センター林業試験場 | |

| 委 員 | 村野 朋哉 | 国立研究開発法人森林研究・整備機構 森林総合研究所 |

| 大橋 義德 | 北海道立総合研究機構 林産試験場 | |

| 大谷 直希 | 栃木県林業センター | |

| 山口 健太 | 長野県林業総合センター | |

| 長瀬 亘 | 静岡県農林技術研究所森林・林業研究センター | |

| 藤本 千恵 | 兵庫県立農林水産技術総合センター森林林業技術センター | |

| 金子 翼 | 愛媛県農林水産研究所林業研究センター | |

| 中村 圭子 | 熊本県林業研究・研修センター | |

| 山本 幸雄 | 大分県農林水産研究指導センター林業研究部 | |

| 松元 明弘 | 宮崎県木材利用技術センター | |

| 河崎 弥生 | 河崎技術士事務所 | |

| 調査 協力者 |

土橋 英亮 | 北海道立総合研究機構 林産試験場 |

| 石原 亘 | 北海道立総合研究機構 林産試験場 | |

| 塩原 幸夫 | 栃木県林業センター | |

| 笠原 肇 | 栃木県林業センター | |

| 細田 幸介 | 栃木県林業センター | |

| 奥原 祐司 | 長野県林業総合センター | |

| 小池 直樹 | 長野県林業総合センター | |

| 吉川 達也 | 長野県林業総合センター | |

| 蒲原 靜子 | 長野県林業総合センター | |

| 稲葉 大地 | 静岡県農林技術研究所森林・林業研究センター | |

| 鈴木 修治 | 石川県農林総合研究センター林業試験場 | |

| 石田 洋二 | 石川県農林総合研究センター林業試験場 | |

| 永井 智 | 兵庫県立農林水産技術総合センター森林林業技術センター | |

| 浅田 佐知子 | 兵庫県立農林水産技術総合センター森林林業技術センター | |

| 玉置 教司 | 愛媛県農林水産研究所林業研究センター | |

| 藤田 誠 | 愛媛県農林水産研究所林業研究センター | |

| 椎森 このは | 愛媛県農林水産研究所林業研究センター | |

| 川中 守 | 熊本県林業研究・研修センター | |

| 池田 元吉 | 熊本県林業研究・研修センター | |

| 荒木 博章 | 宮崎県木材利用技術センター | |

| 兒玉 了一 | 宮崎県木材利用技術センター | |

| 小田 久人 | 宮崎県木材利用技術センター | |

| 事務局 | 安永 正治 | 一般社団法人 全国木材組合連合会 |

| オブザーバー | 土居 隆行 | 林野庁林政部木材産業課木材製品技術室 |

| 熊谷 有理 | 林野庁林政部木材産業課木材製品技術室 | |

| 吹抜 祥平 | 林野庁林政部木材産業課木材製品技術室 | |

| 川原 聡 | 農林水産省大臣官房新事業・食品産業製造課基準認証室 |

1.人工乾燥材(製材)に対するニーズ

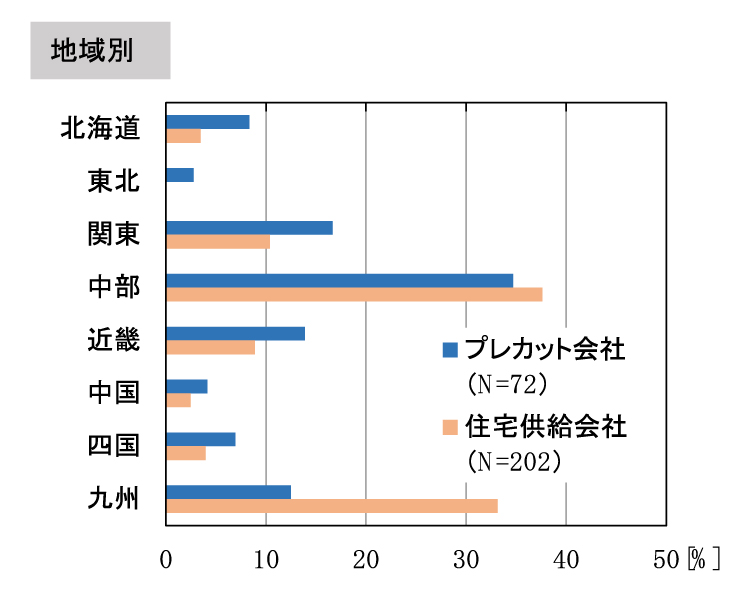

スギ、ヒノキ等の国内で生産される人工乾燥材(製材)について、どのような品質および性能が求められているのか、全国のプレカット会社117社、住宅供給会社875社にアンケート調査を実施しました(※)。※回答者の地域別、年間供給戸数規模別内訳

|

|

(1)製材の使用割合

| ポイント |

|

|

|

(2)最もよく使う樹種

| ポイント |

|

|

|

(3)含水率

| ポイント |

|

|

|

|

|

|

|

(4)割れ

| ポイント |

|

|

|

|

|

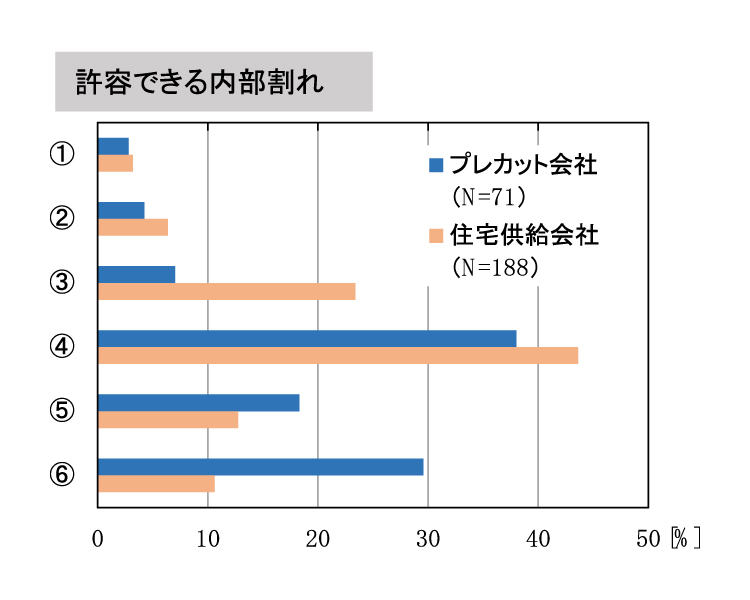

(5)内部割れ

| ポイント |

|

|

|

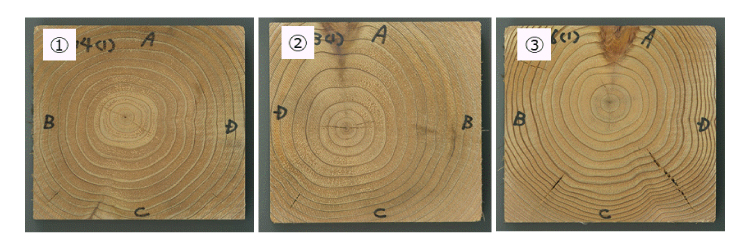

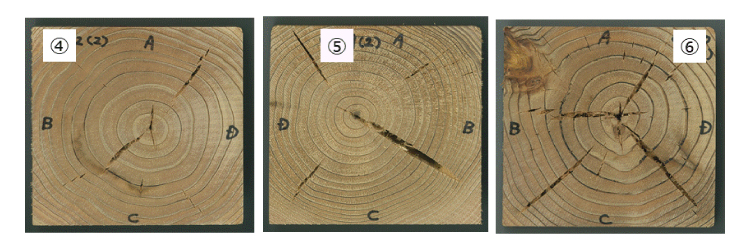

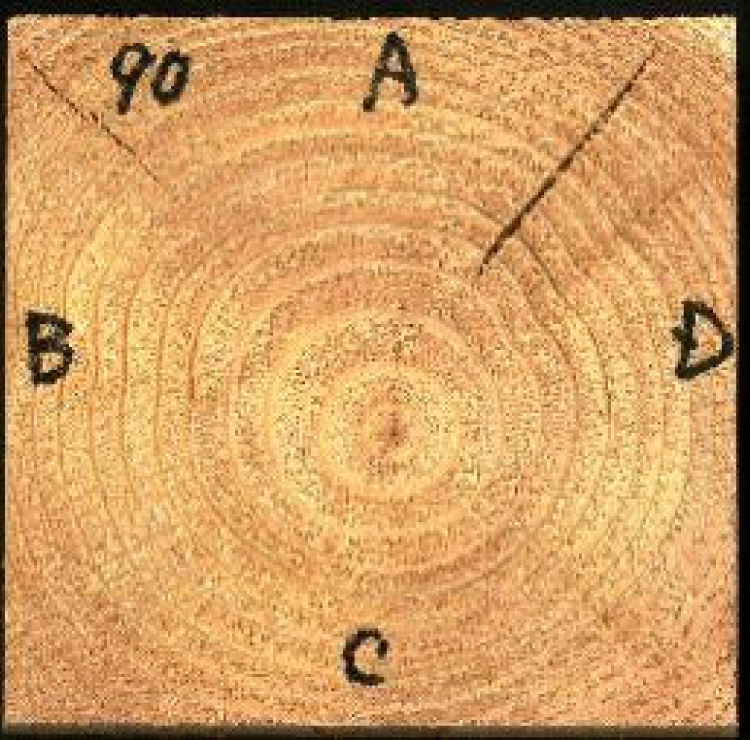

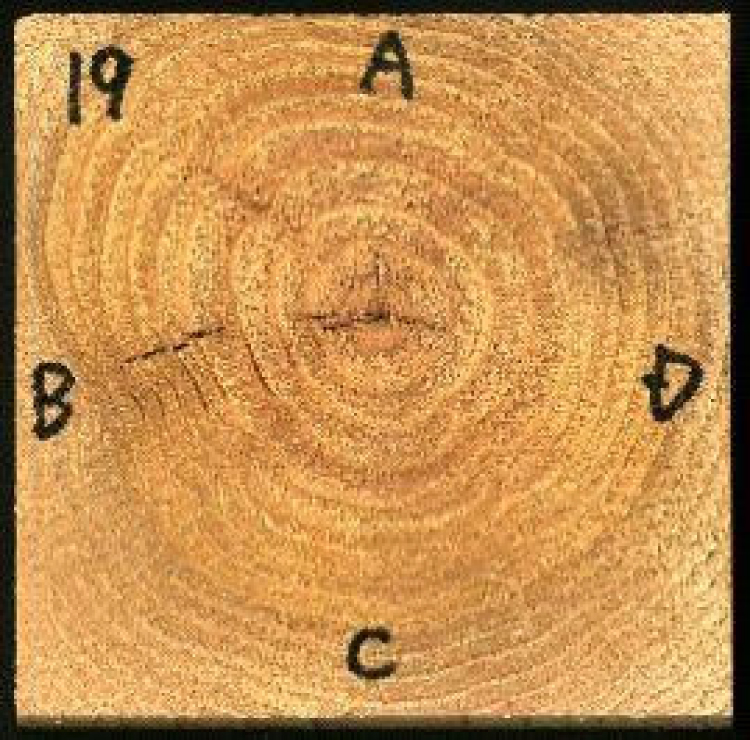

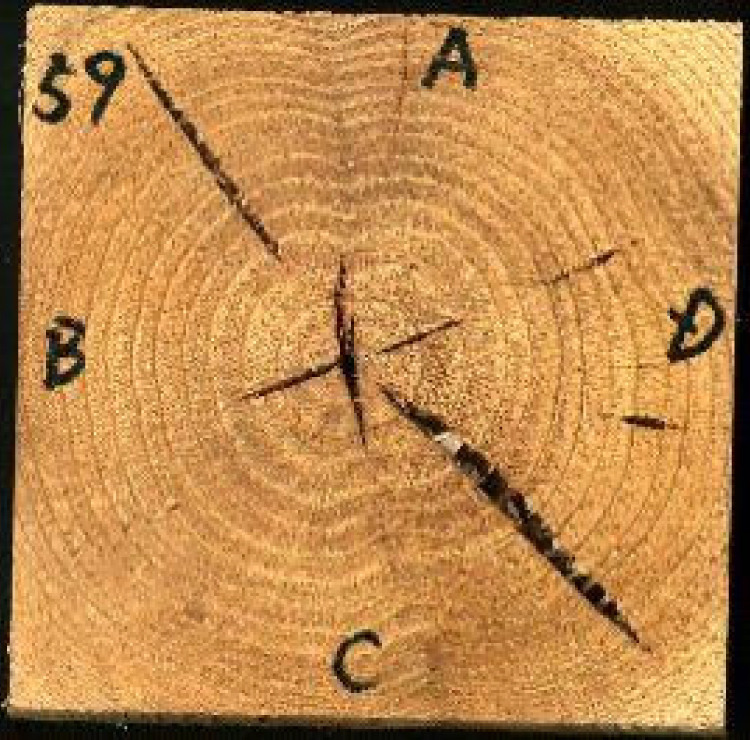

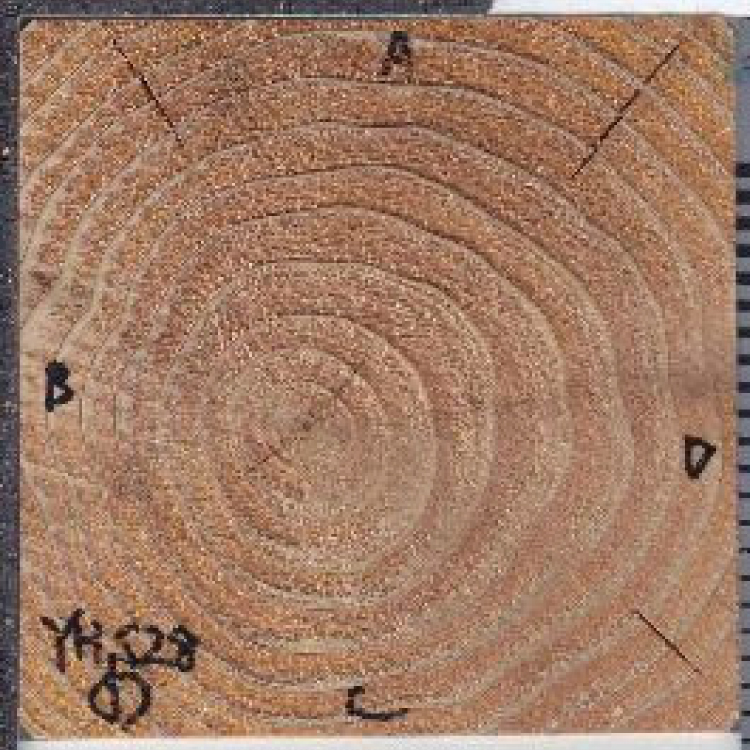

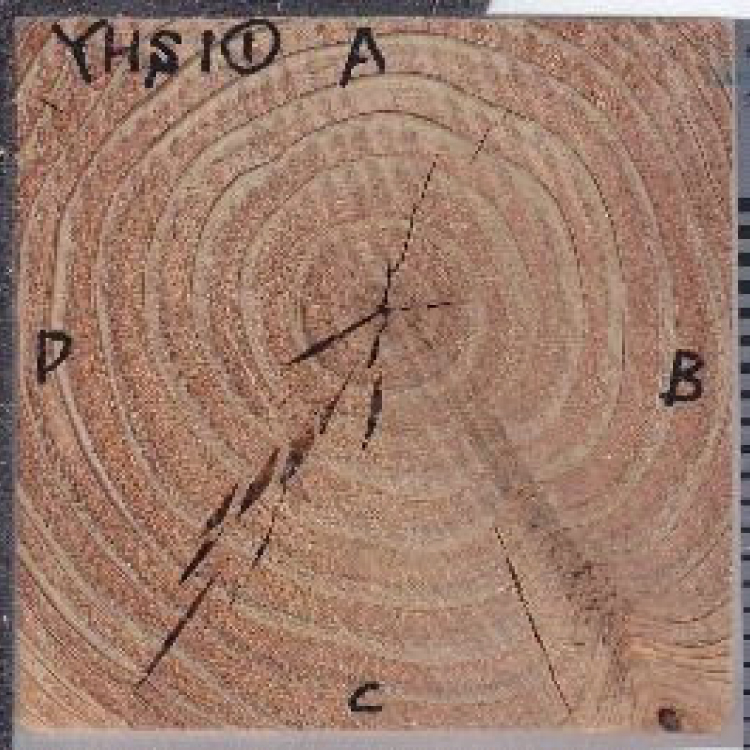

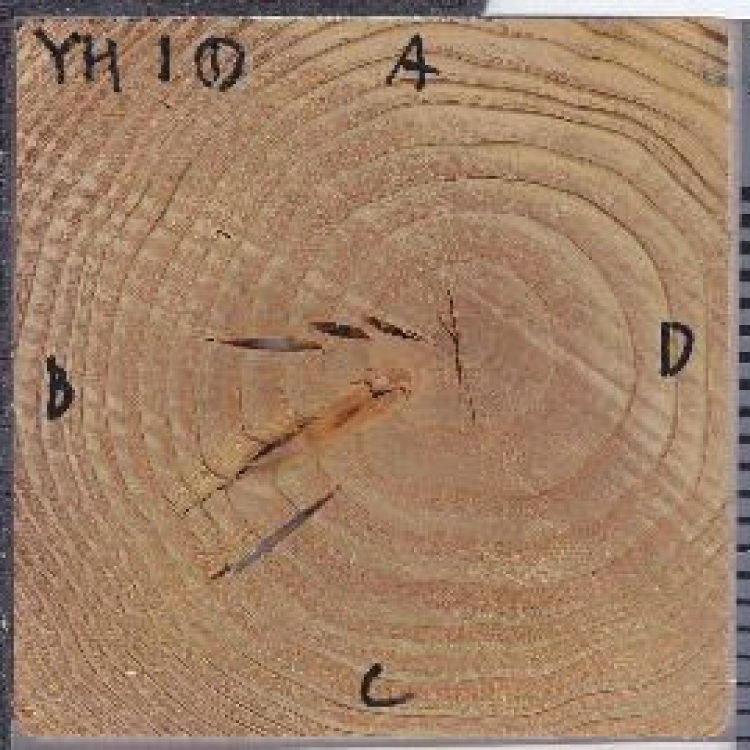

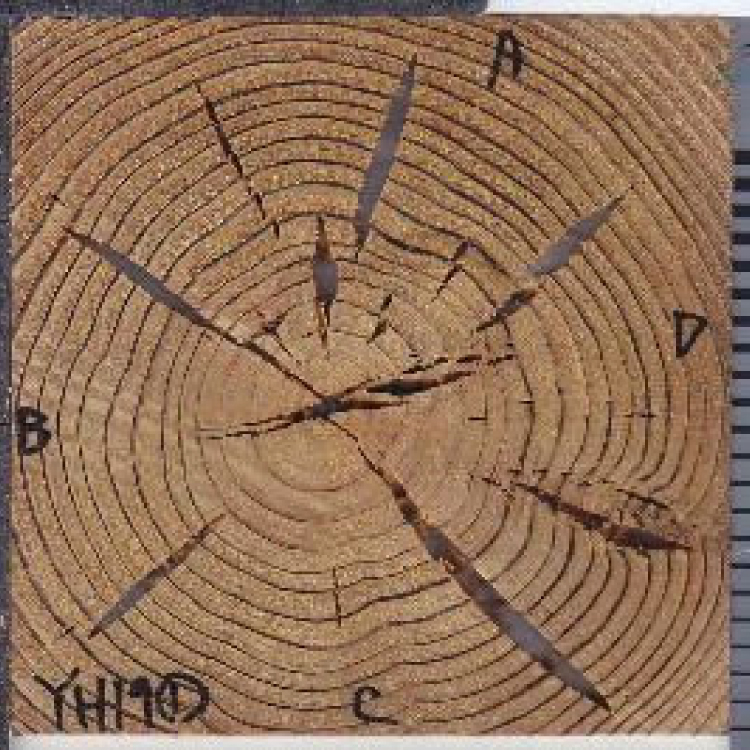

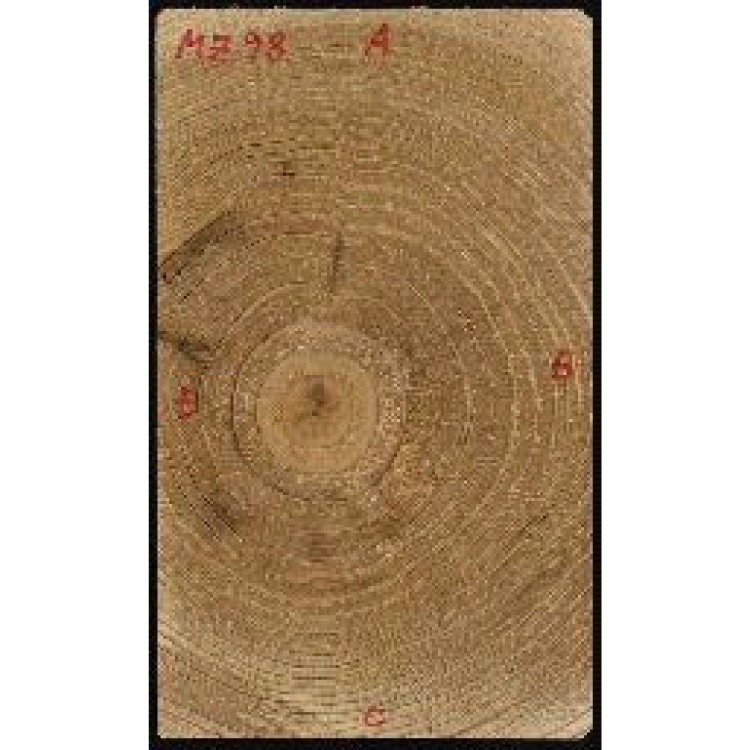

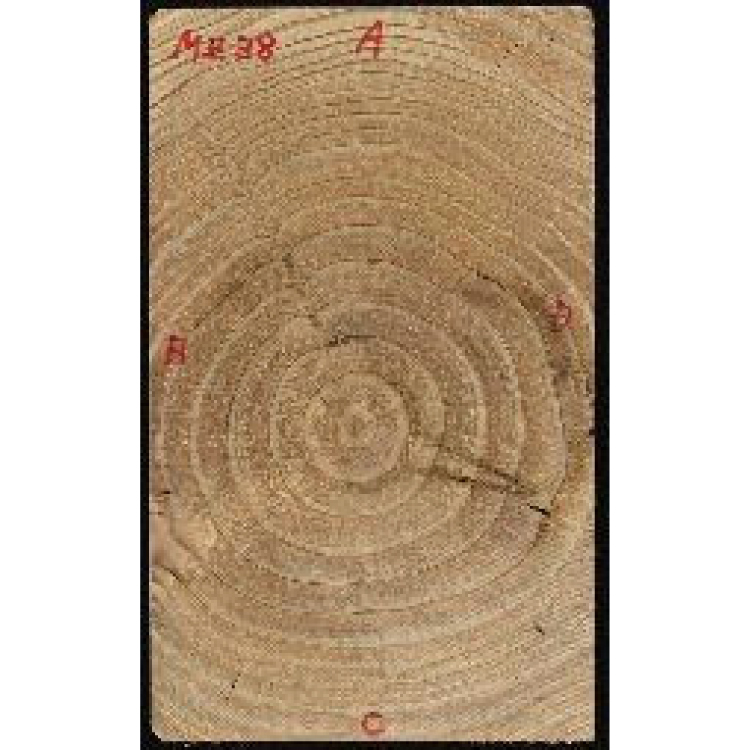

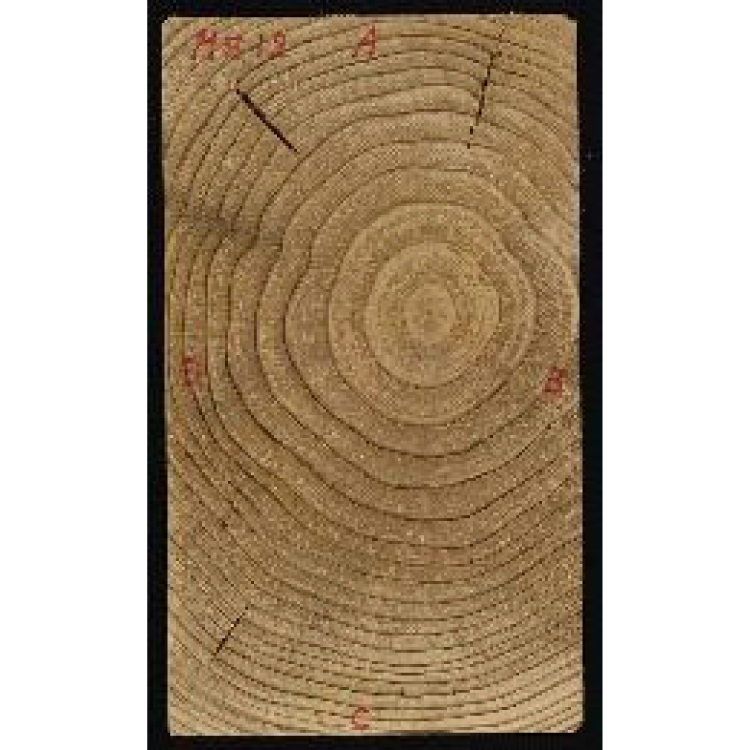

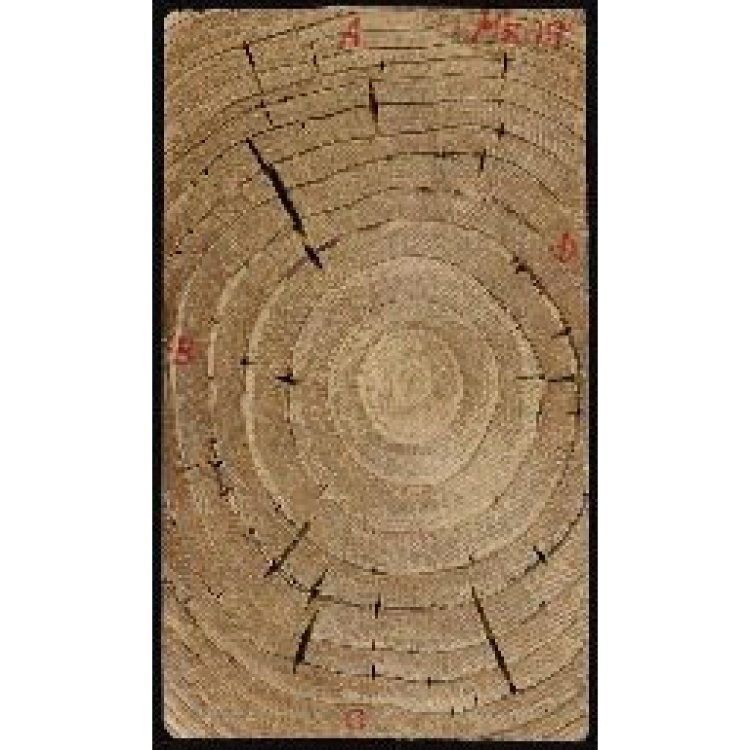

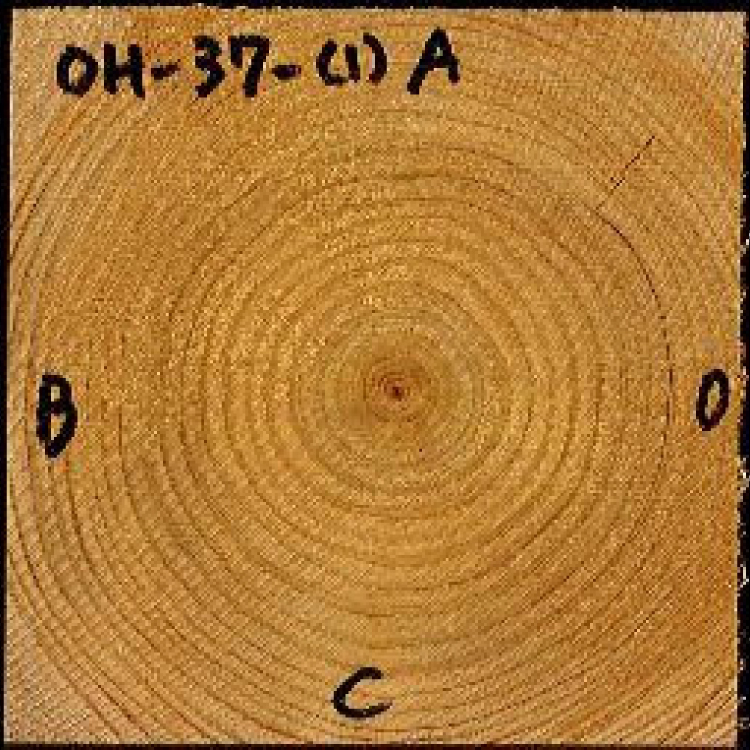

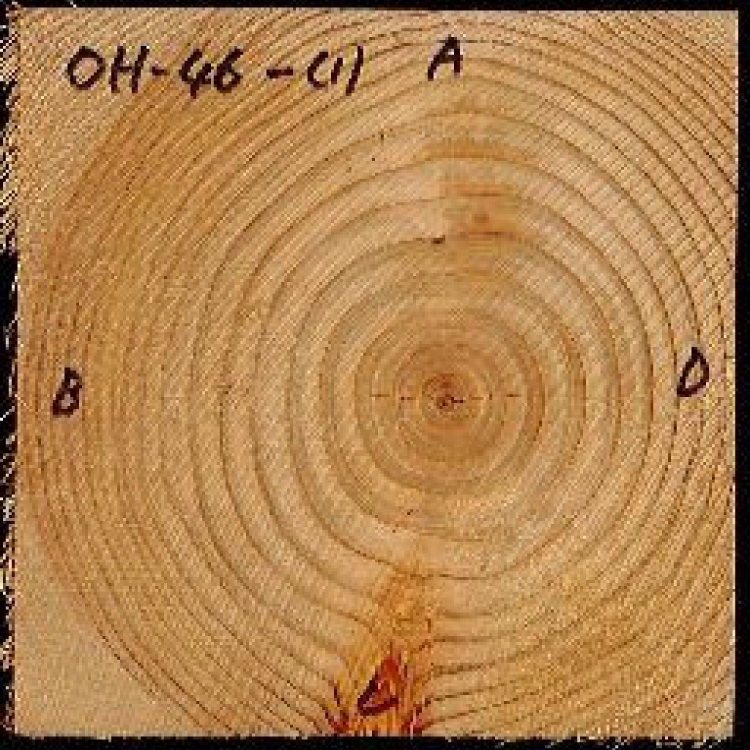

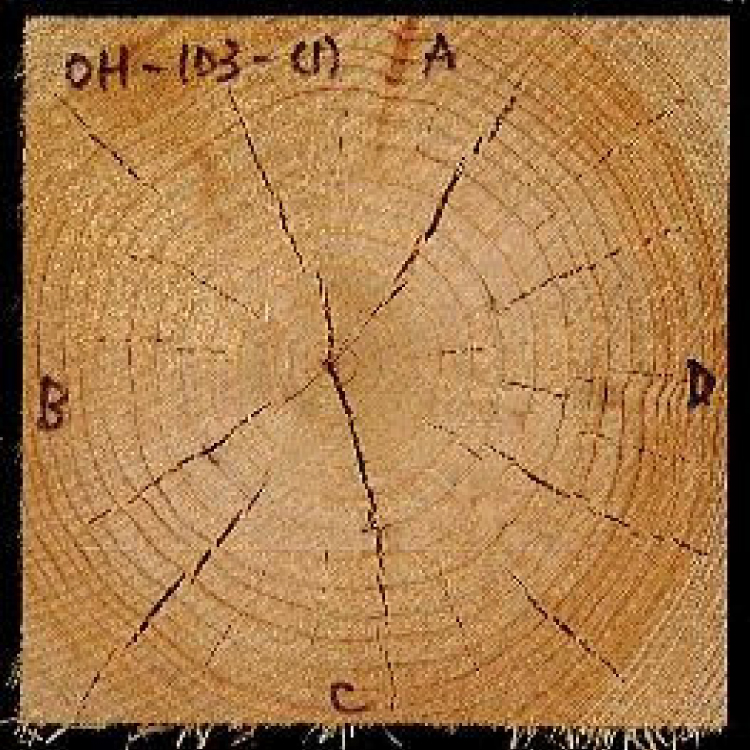

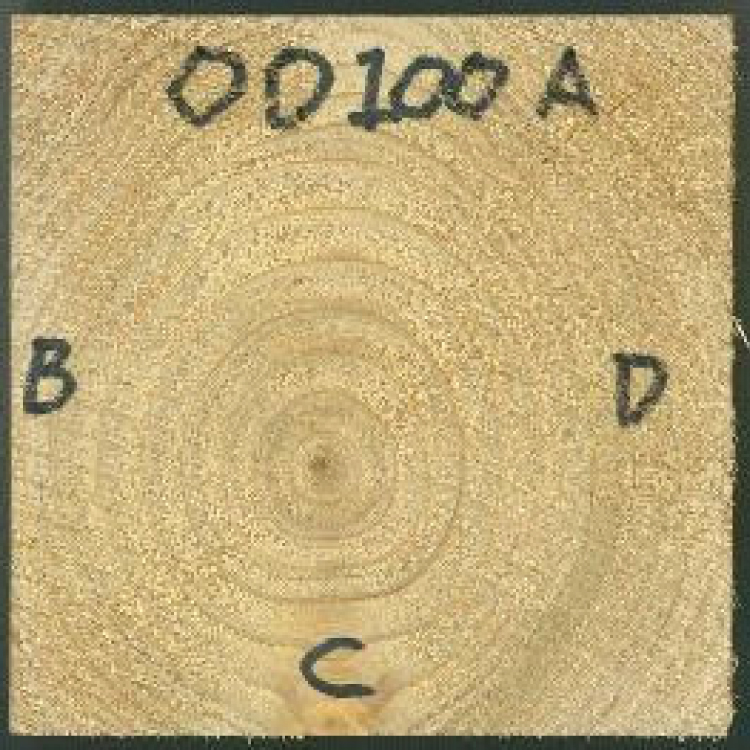

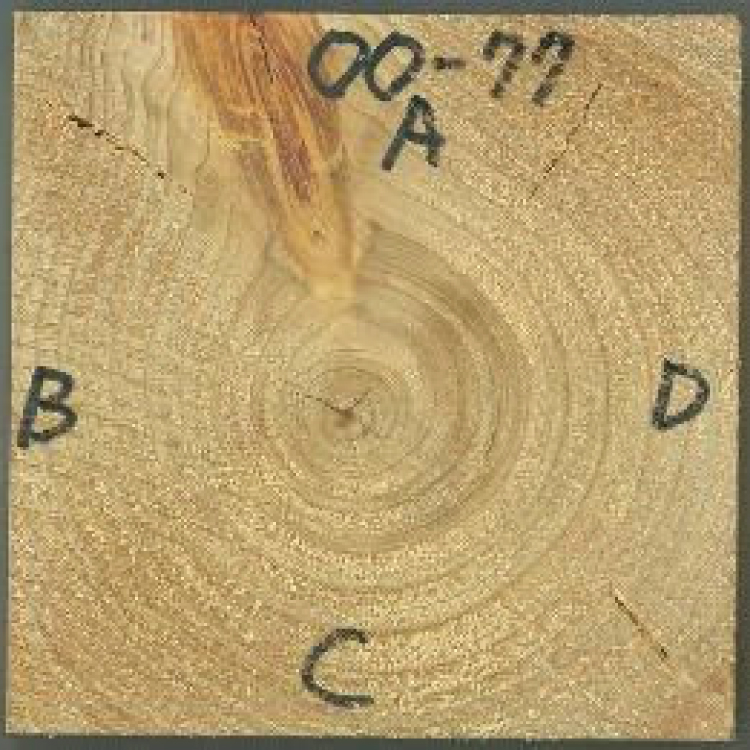

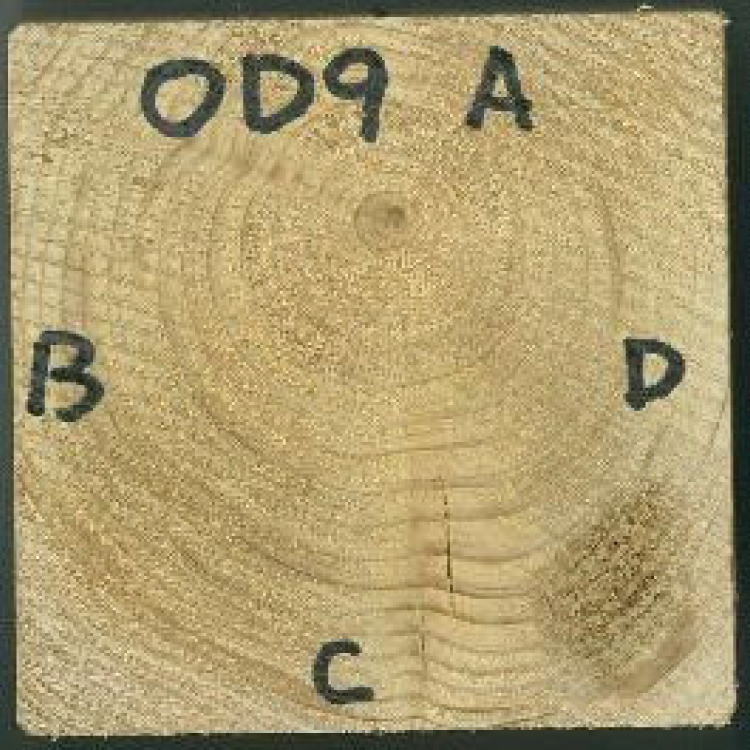

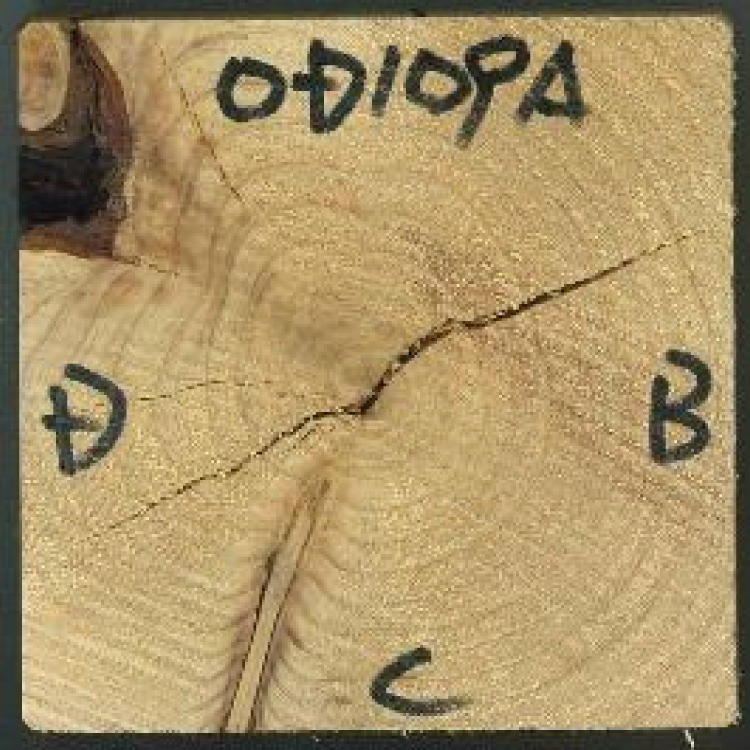

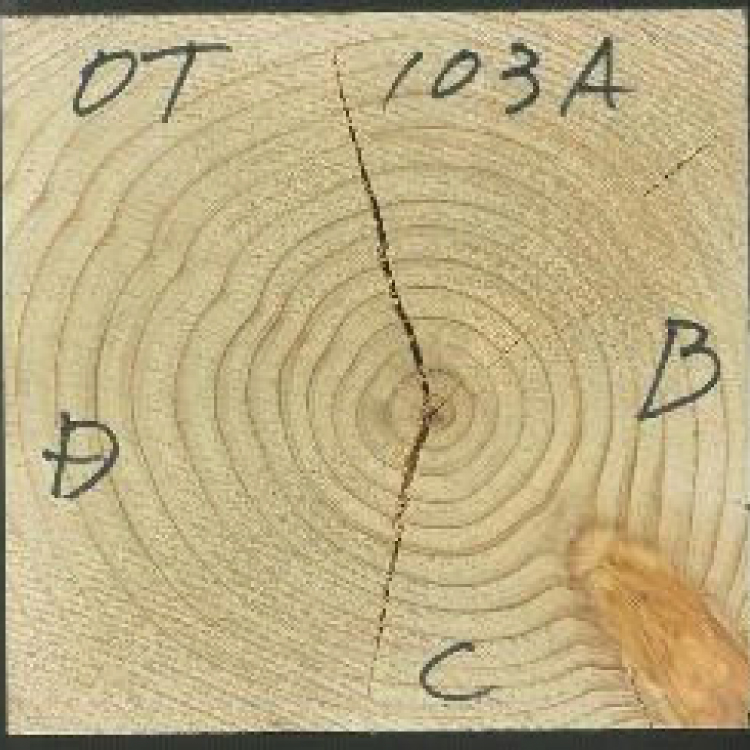

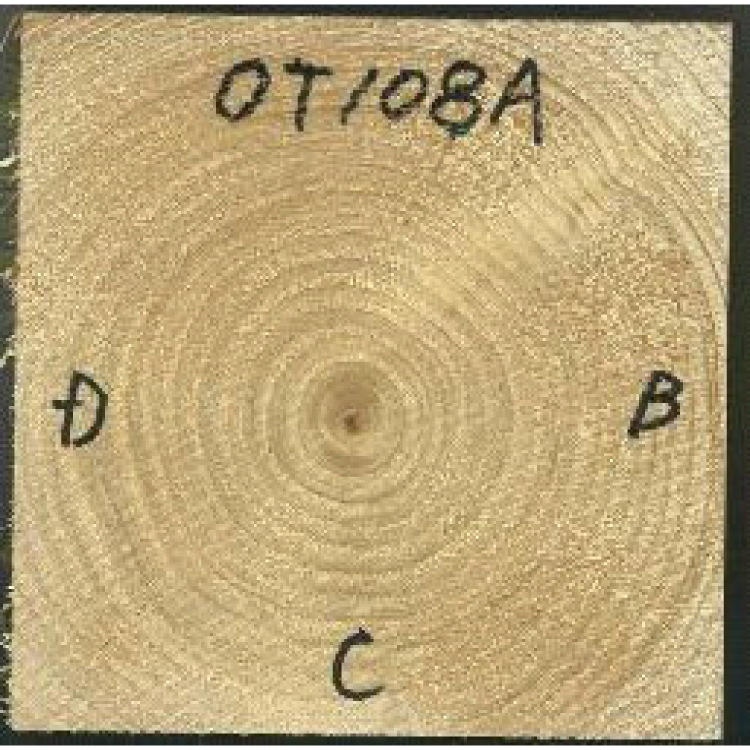

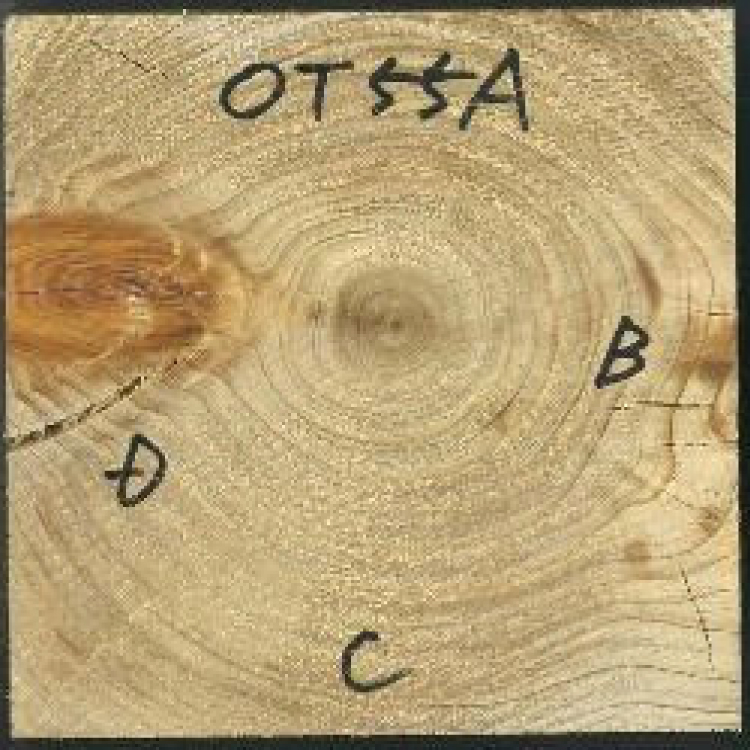

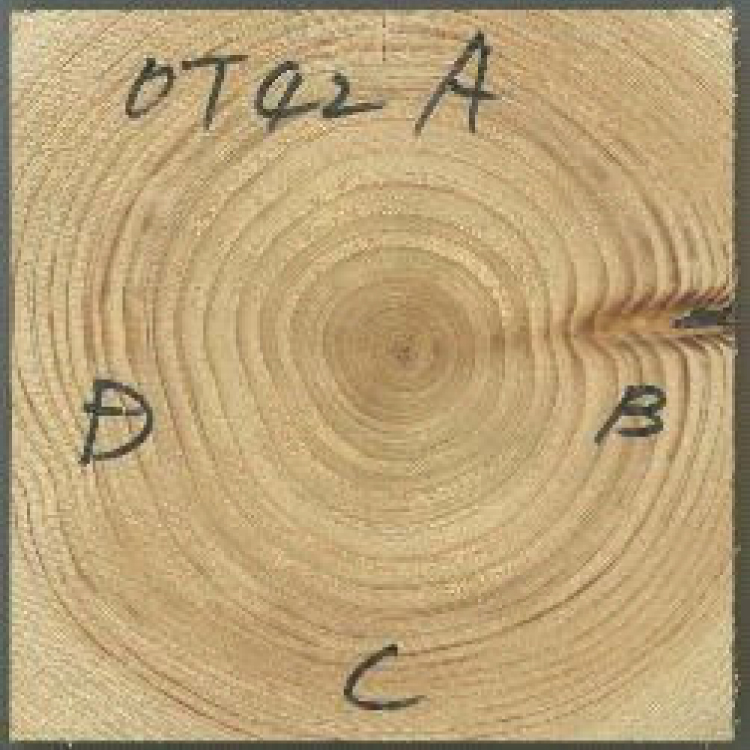

| 図1 アンケート調査票に用いた木口面の割れの画像 |

|

(6)人工乾燥材に対する意見

①割れに対する意見

| プレカット会社 |

|

|---|---|

| 住宅供給会社 |

|

②反りなどの変形に対する意見

| プレカット会社 |

|

|---|---|

| 住宅供給会社 |

|

③施工時の欠損

| プレカット会社 |

|

|---|---|

| 住宅供給会社 |

|

④その他

| プレカット会社 |

|

|---|---|

| 住宅供給会社 |

|

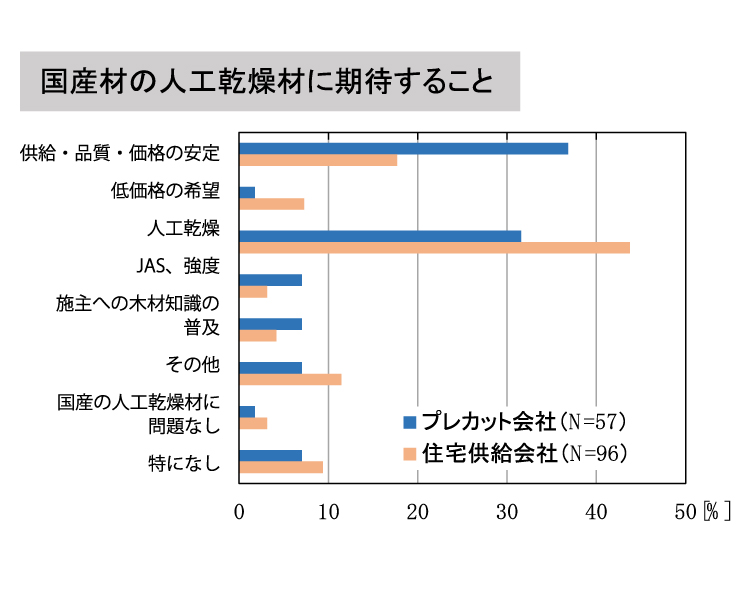

(7)人工乾燥材に期待すること

| ポイント |

|

|

2.乾燥スケジュール事例

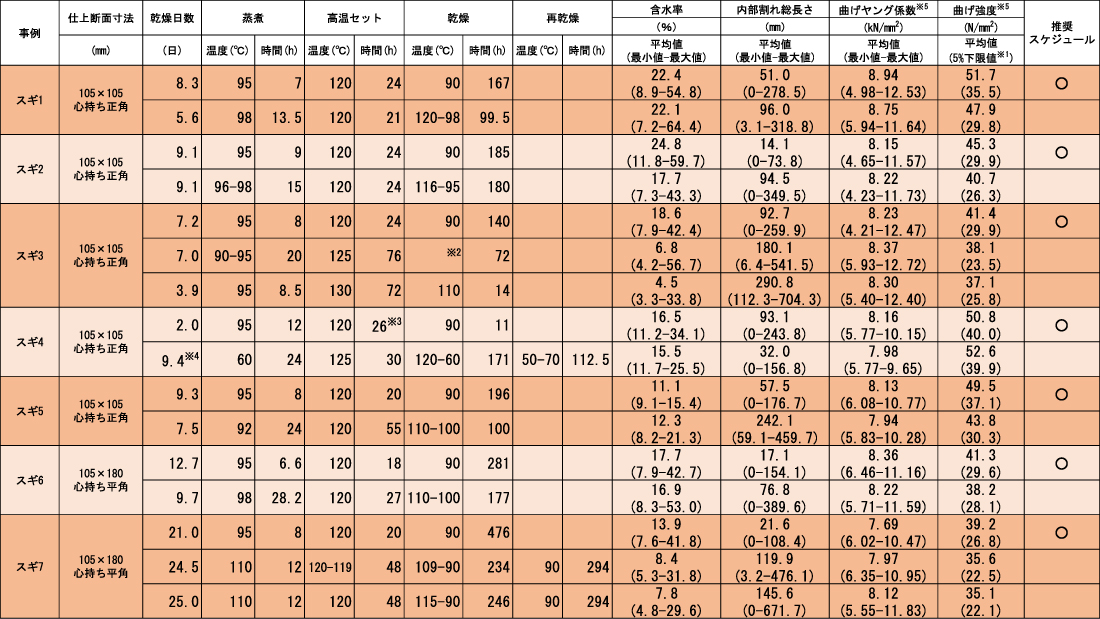

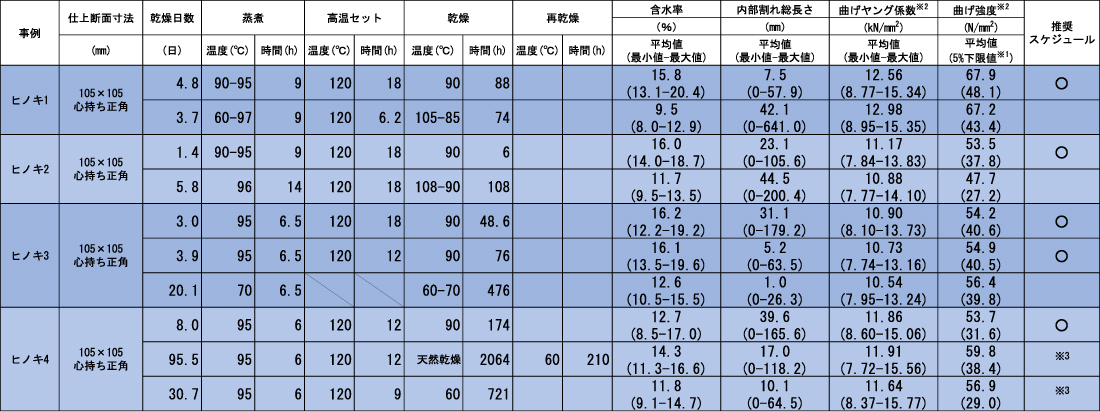

(1)乾燥スケジュール事例の一覧(スギ)

|

| 注)乾燥日数に冷却時間は含まれていない ※1:正規分布と仮定した信頼水準75%における95%下側許容限界値 ※2:温度設定は行わず、なりゆきで温度を下げながら乾燥 ※3:セット時間に110℃と100℃で1時間ずつのステップを含む ※4:乾燥と再乾燥の間に室内保管を実施(192時間) ※5:ASTM D-1990にしたがって含水率15%に調整した値 |

(2)乾燥スケジュール事例の一覧(ヒノキ)

|

| 注)乾燥日数に冷却時間は含まれていない ※1:正規分布と仮定した信頼水準75%における95%下側許容限界値 ※2:ASTM D-1990にしたがって含水率15%に調整した値 ※3:乾燥日数に余裕がある場合には有効な乾燥スケジュール |

(3)個別事例シートの見方

乾燥スケジュール

乾燥スケジュールは、乾球温度と湿球温度で示しました。表中に「○○~△△」と記載されている場合は、「最初○○℃で最終的に△△℃」という意味になります。それぞれの処理時間には昇温の時間も含まれます。乾燥機の容量やボイラーの能力などにより表に示された時間に違いが生じますのでご了承下さい。蒸煮は、乾燥室内が設定温度に達してから材の厚さ(cm)の半分の時間(例:断面寸法が12cmの場合6時間)を目安として行うのが一般的とされています。ここでは蒸煮時間に昇温にかかる時間を含めました。

乾燥日数には材の冷却時間は含まれません。冷却は、材温と外気温との温度差を可能な限り小さくし、急激な温度変化による割れの発生の危険が小さくなるまで行う必要があります。

乾燥条件のうち「○」をつけたものが、需要者の品質ニーズ(前述のプレカット会社および住宅供給会社へのアンケート調査結果)や製材JASの機械等級区分構造用製材の基準強度を満たすような、内部割れが少なく強度低下のない推奨スケジュールとなります。

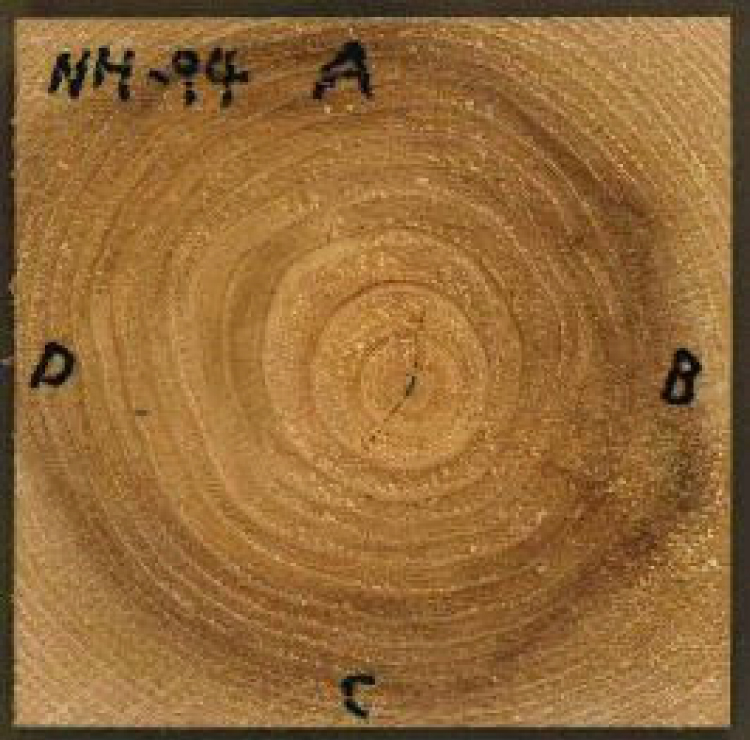

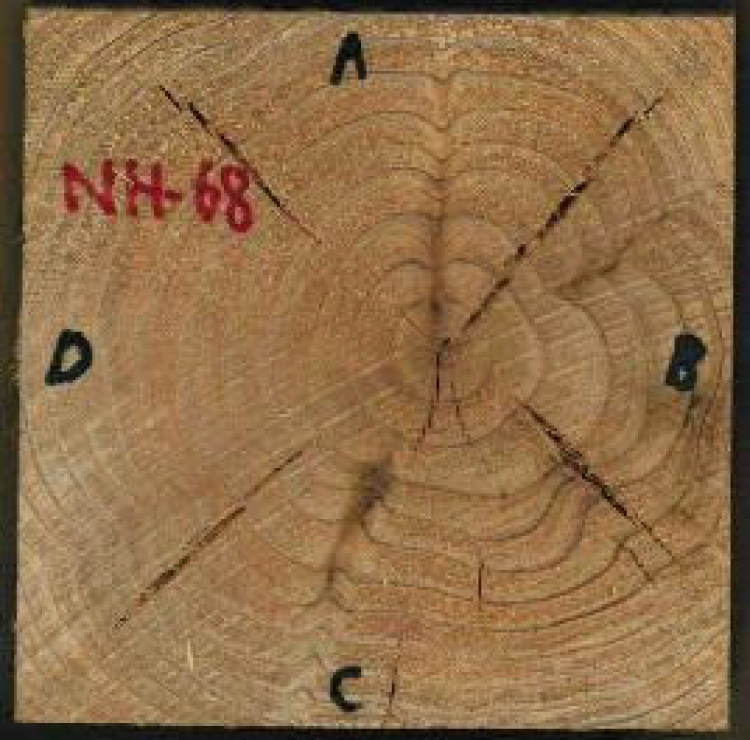

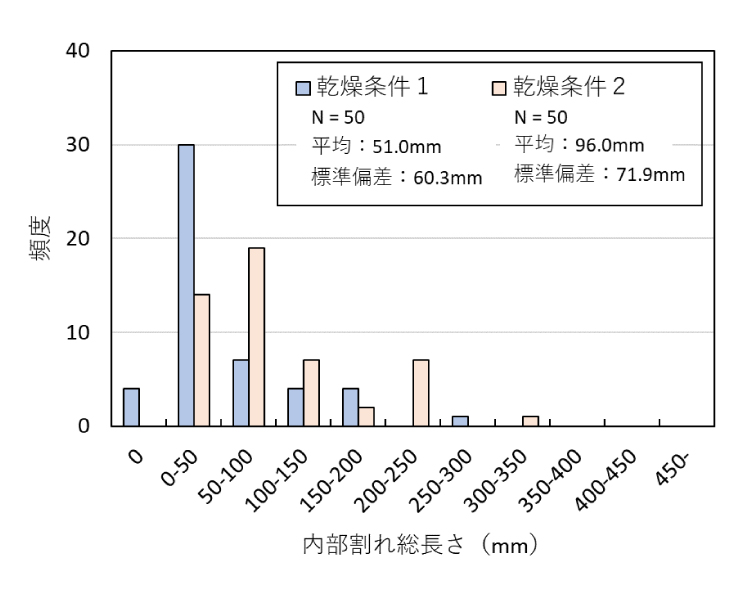

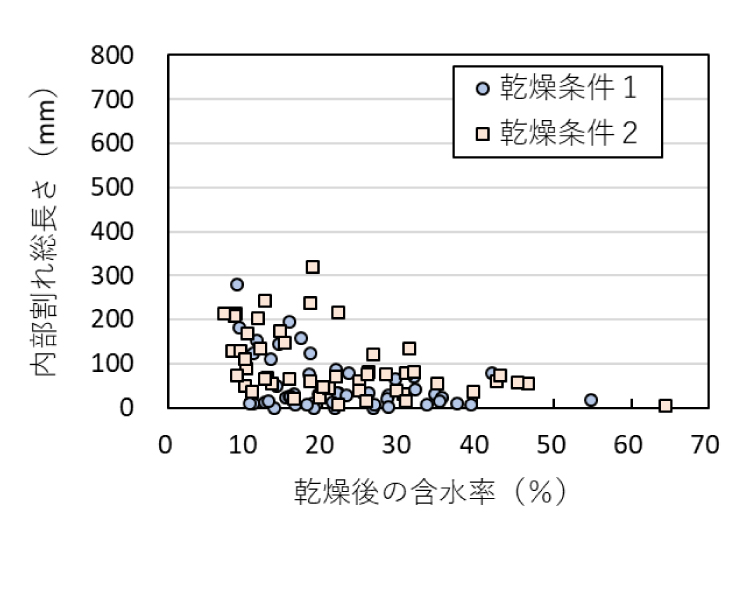

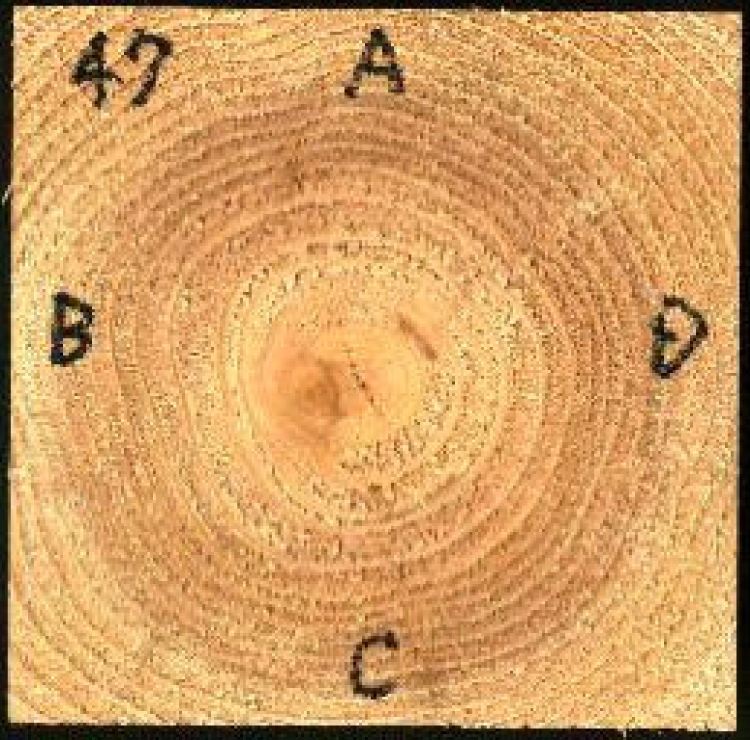

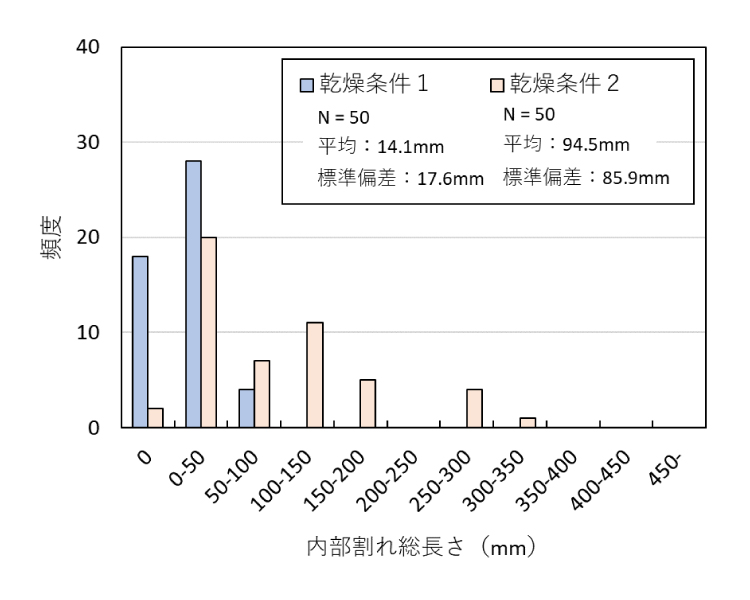

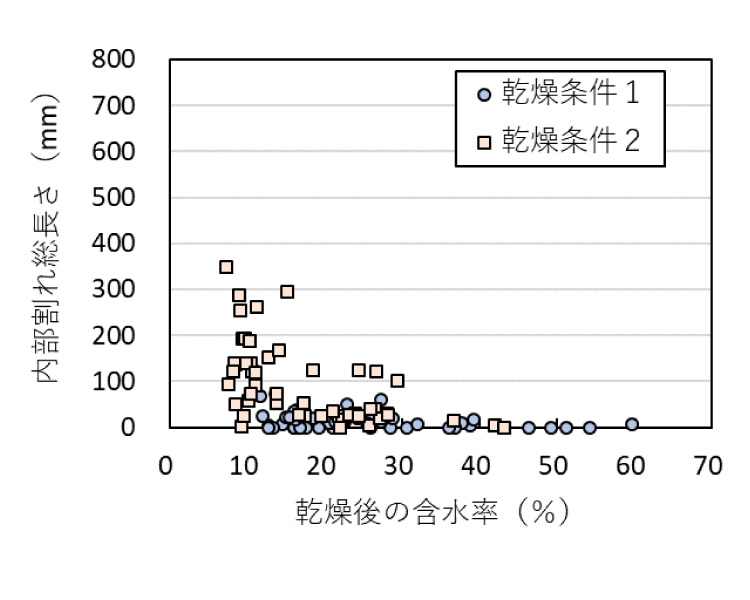

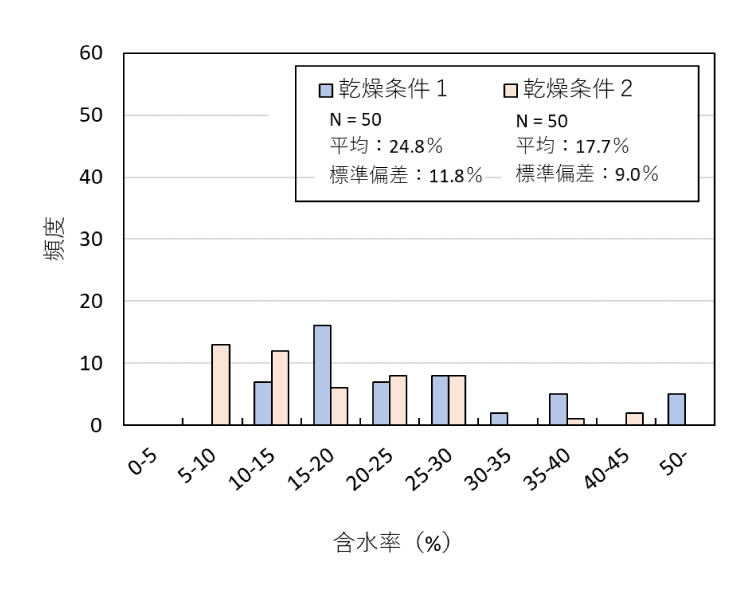

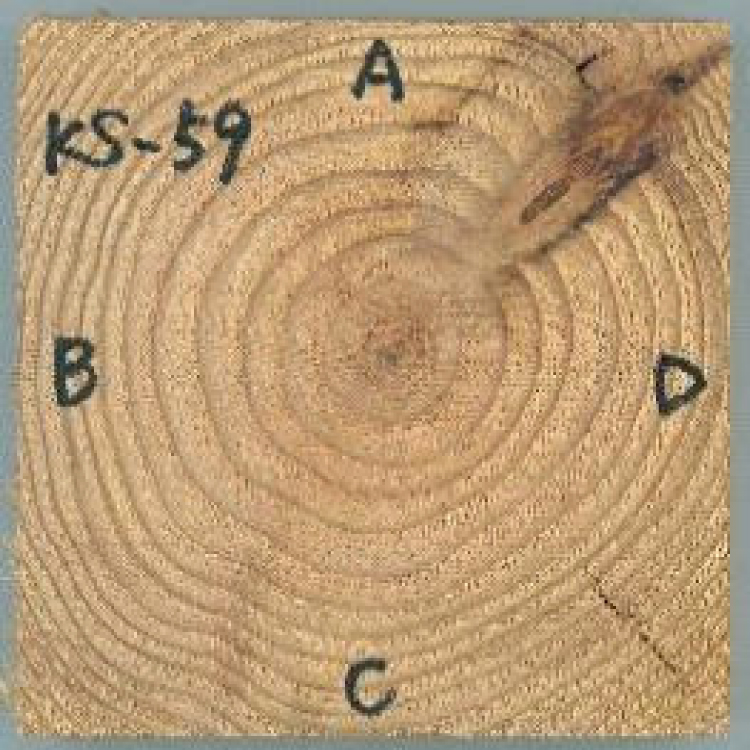

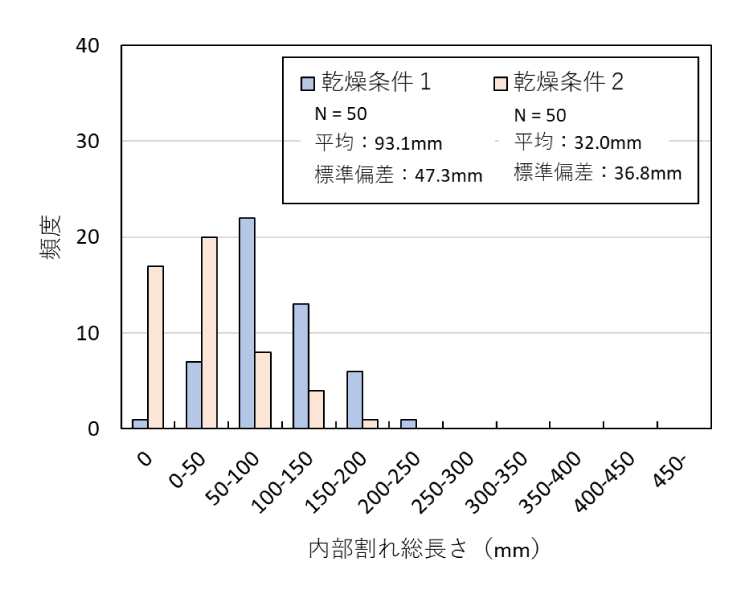

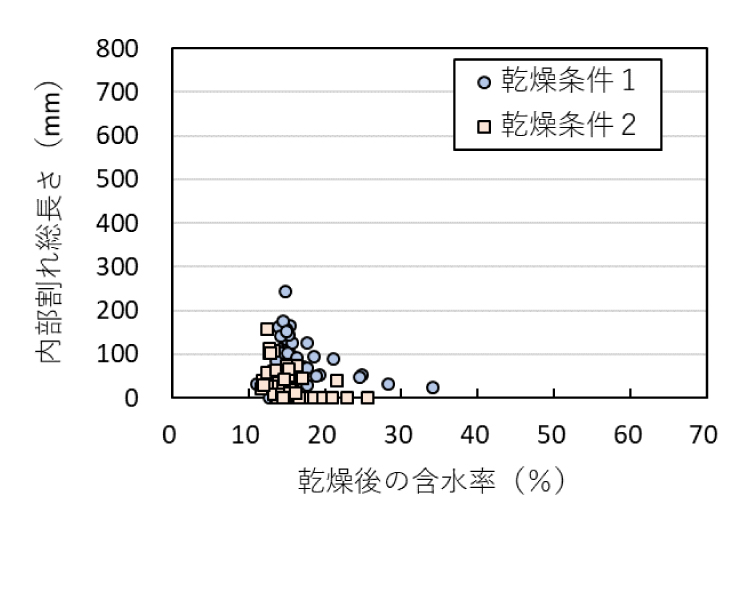

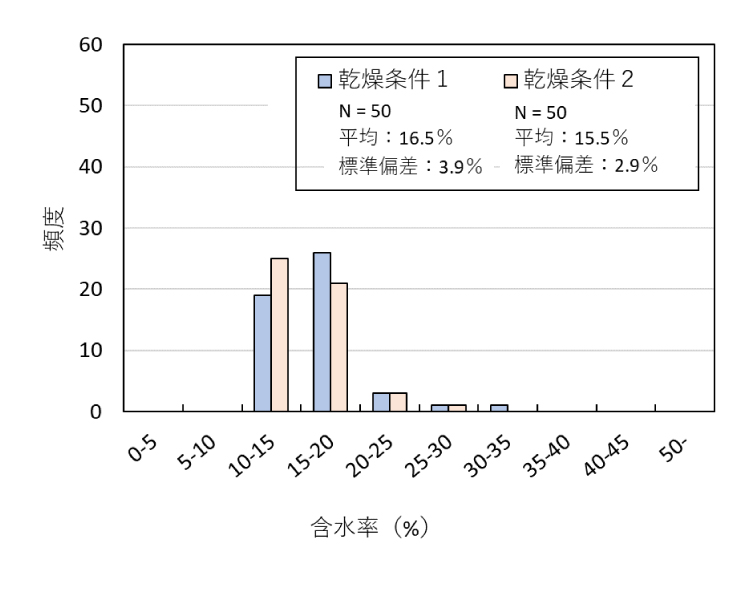

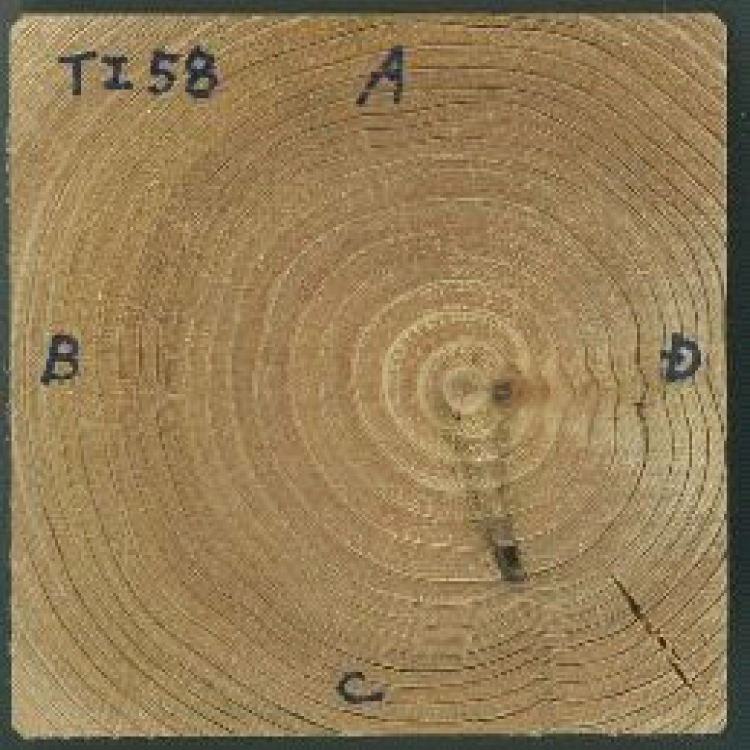

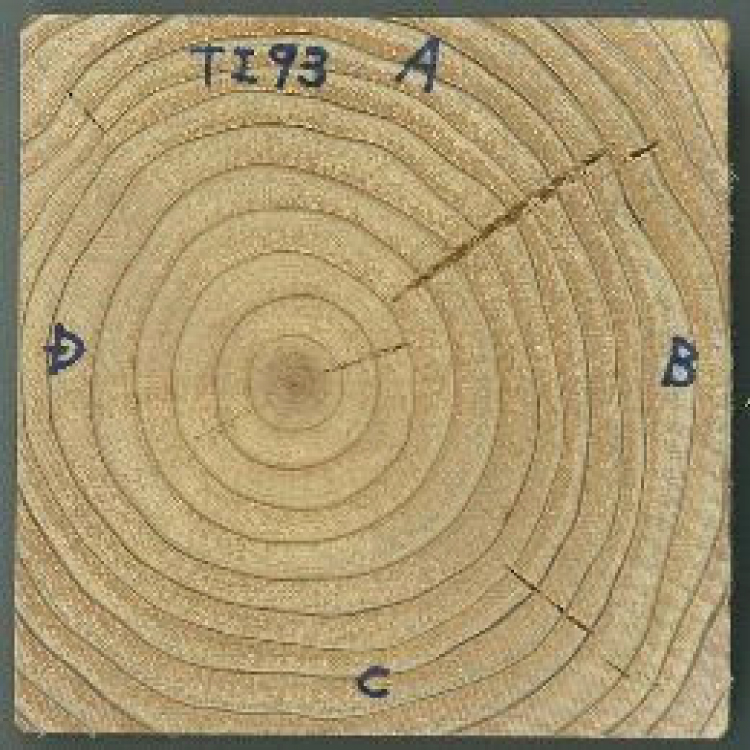

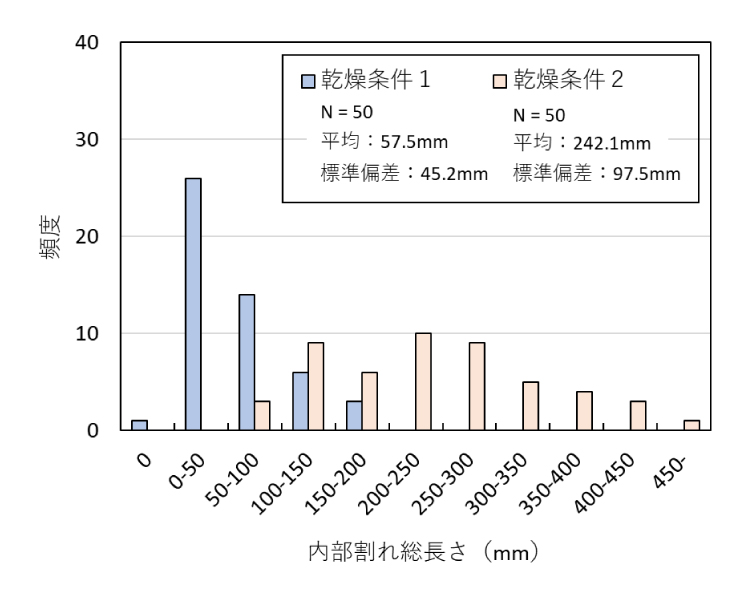

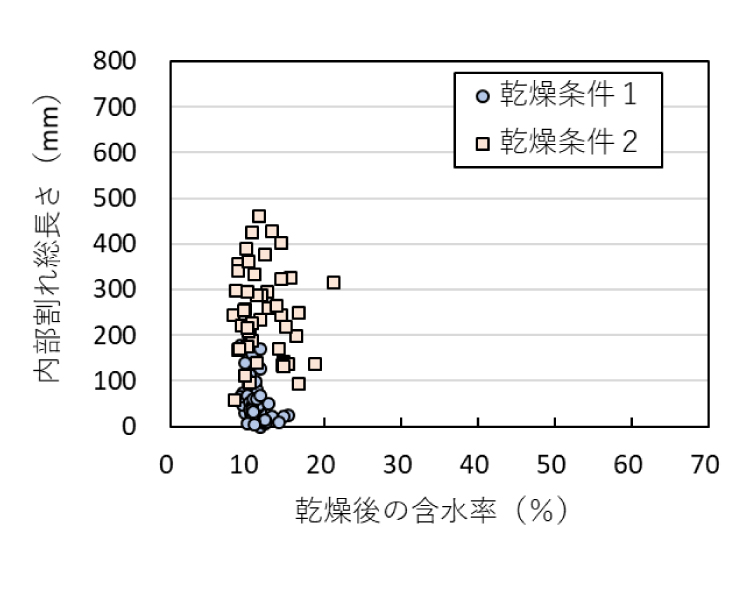

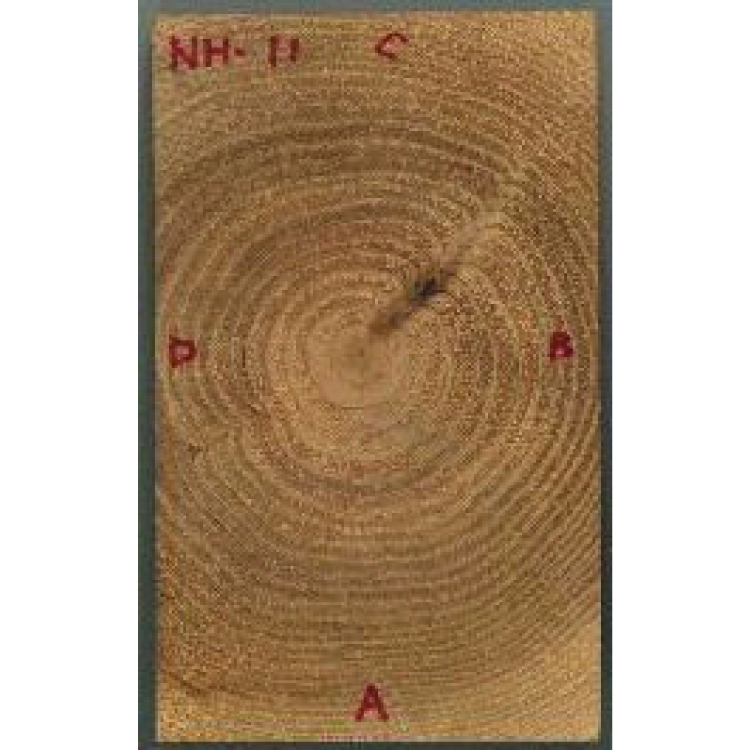

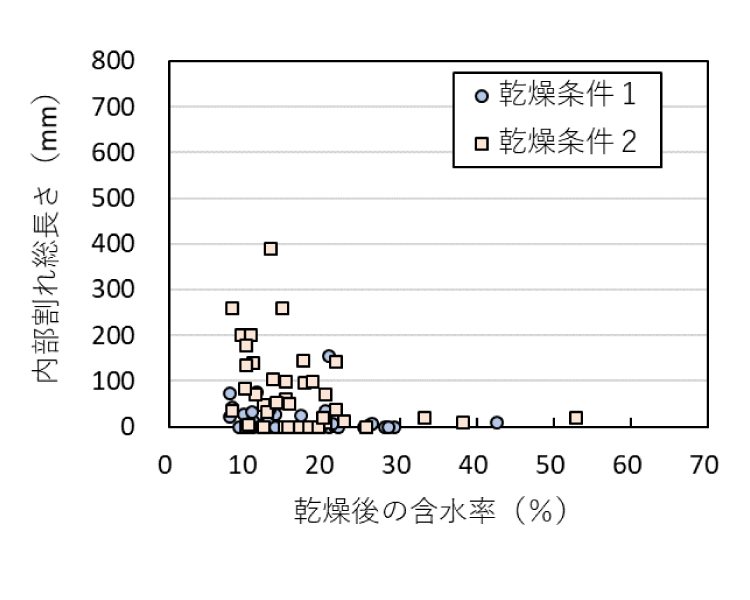

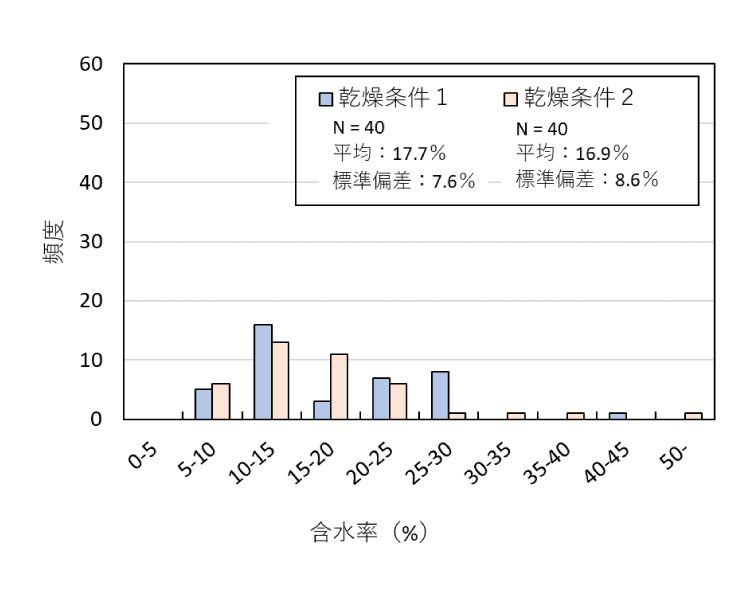

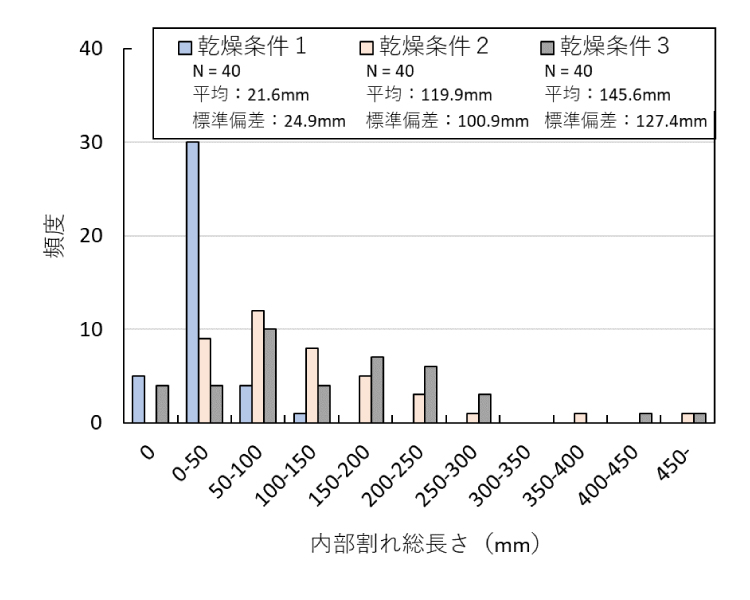

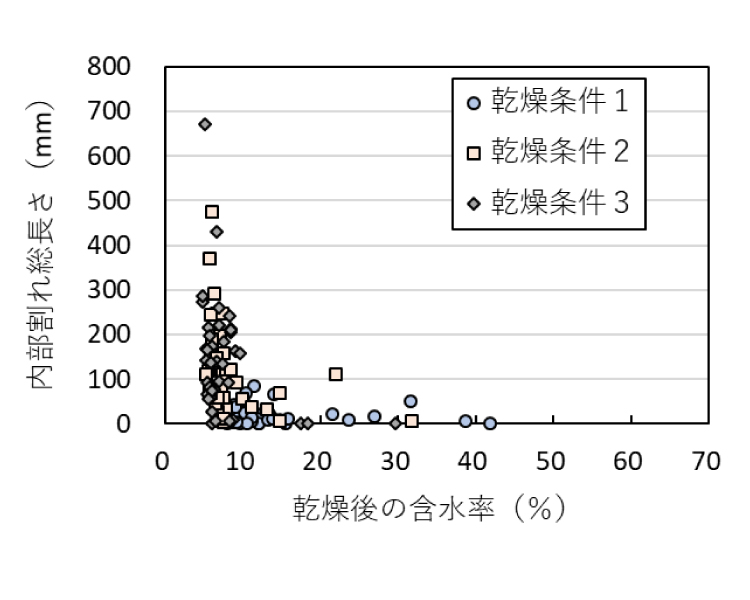

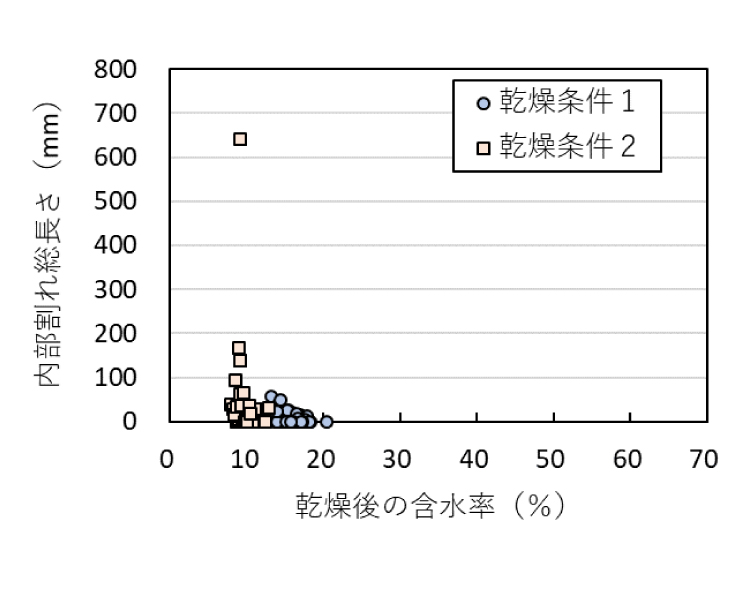

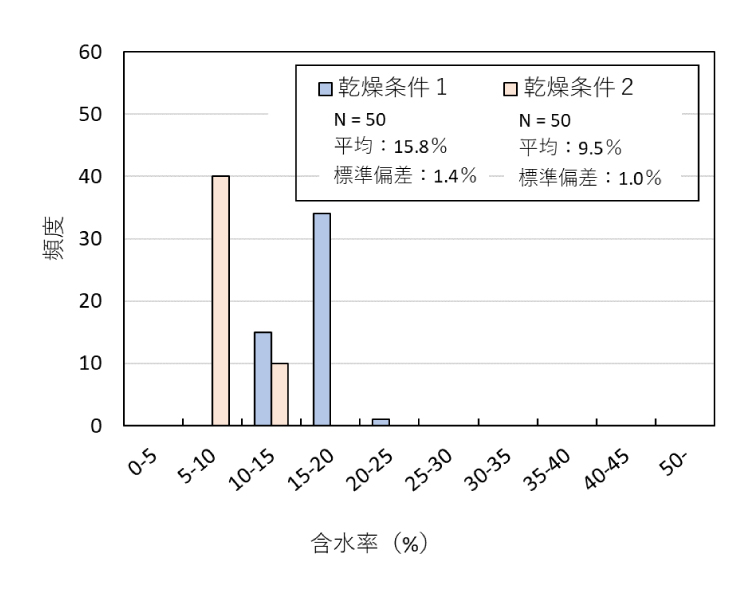

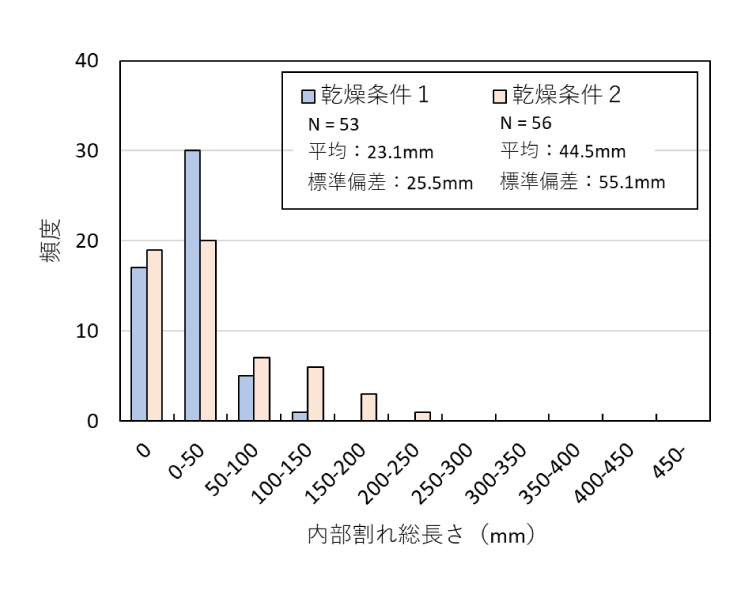

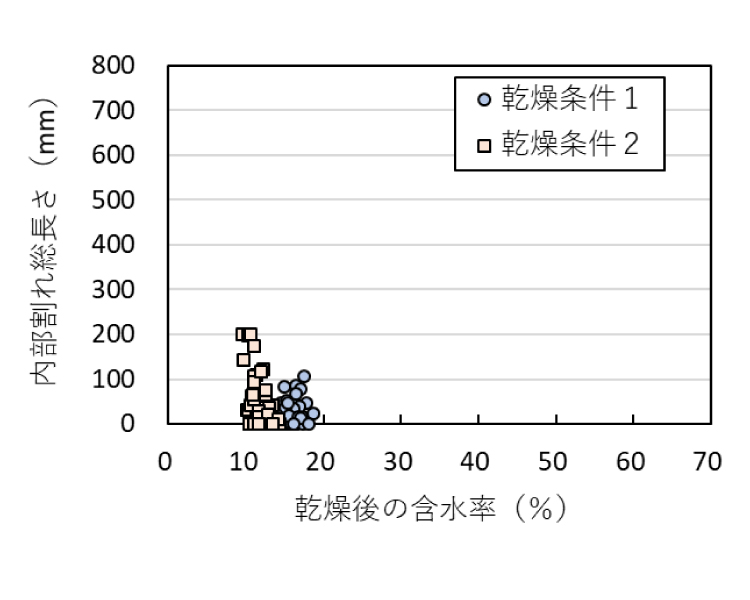

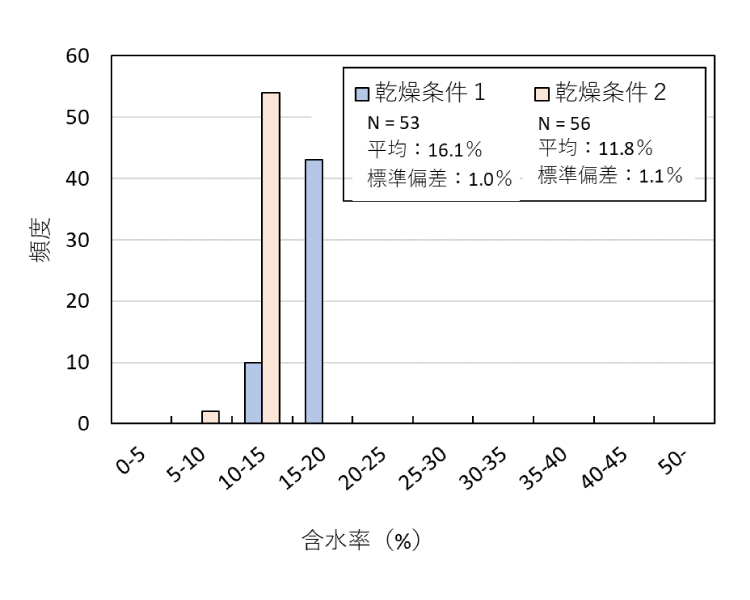

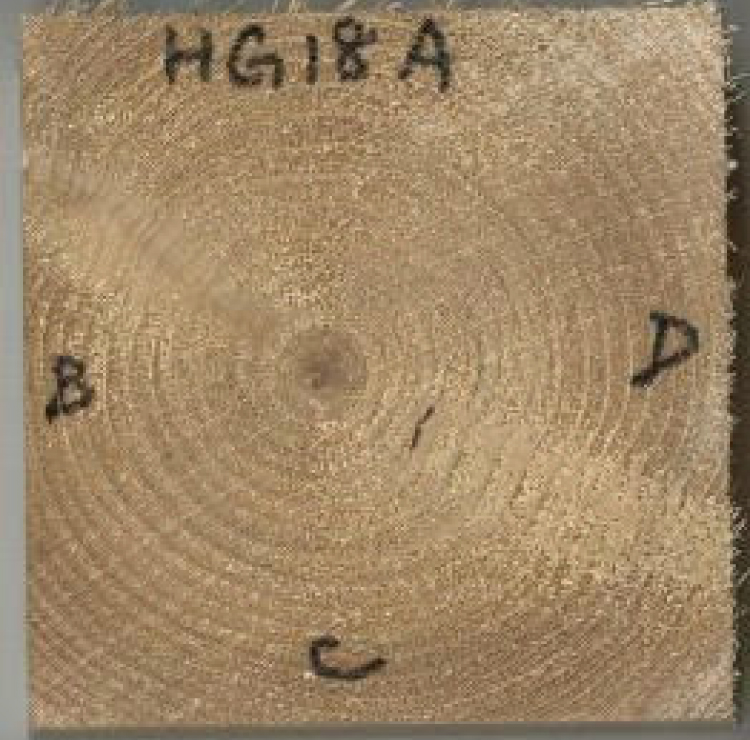

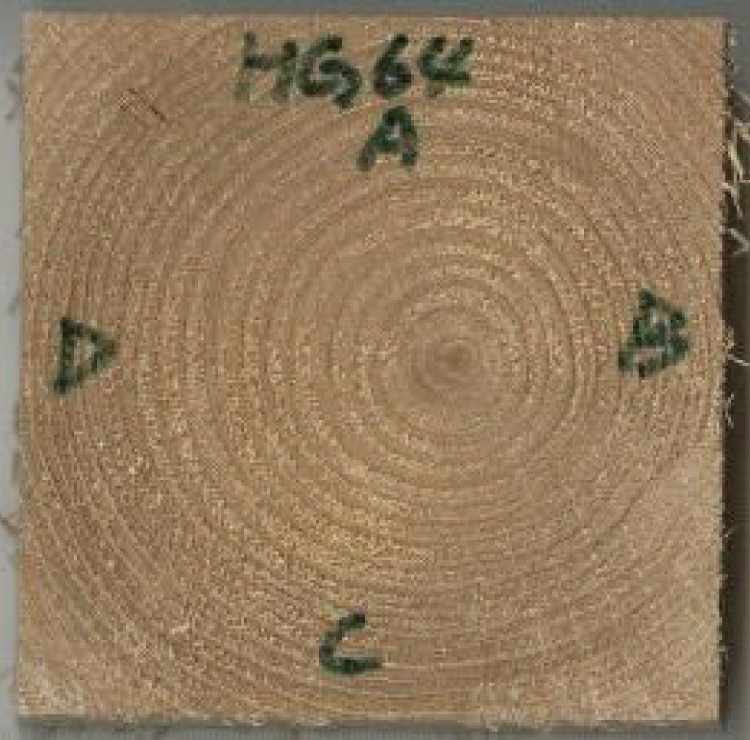

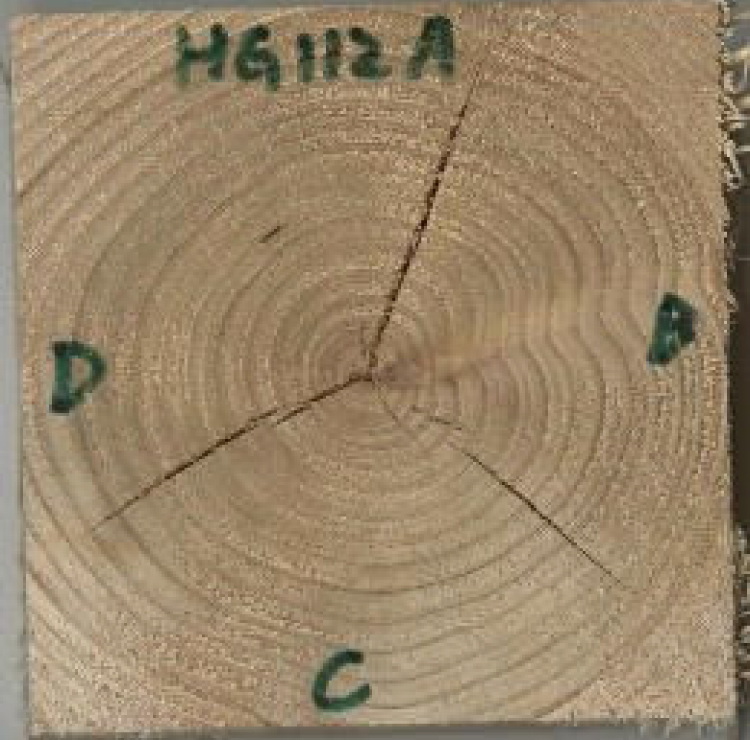

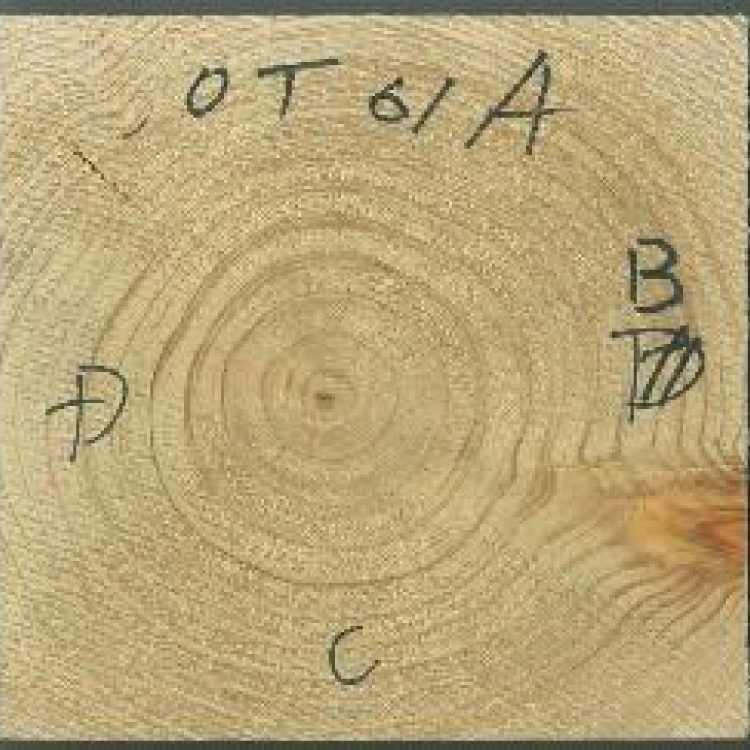

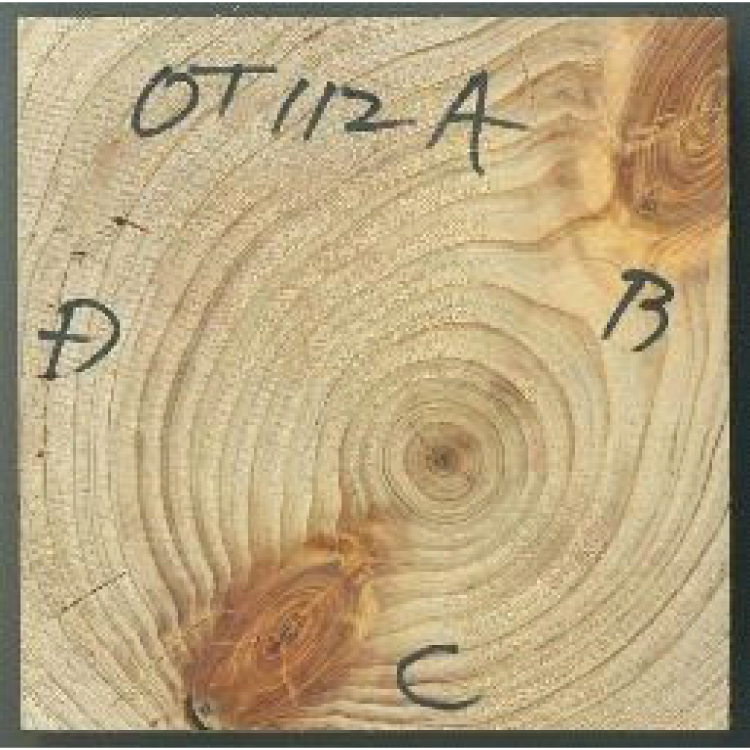

内部割れの発生状況と含水率

内部割れと含水率を測定するため、試験体を切断して切片を採取しました。切片の採取位置は強度試験の曲げ試験体の隣接部とし、材端(木口)から切片までの距離は、正角の場合は約900mm、平角の場合は約500mmとしました。横断面内に肉眼で確認できるすべての内部割れ※について長さを測定し、その合計値(内部割れ総長さ)を内部割れの発生量の指標としました。切片の含水率を全乾法によって算出し、含水率と内部割れ総長さとの関係を示しました。※ 内部割れには材面割れおよび節に発生した割れを含みません。

強度試験結果

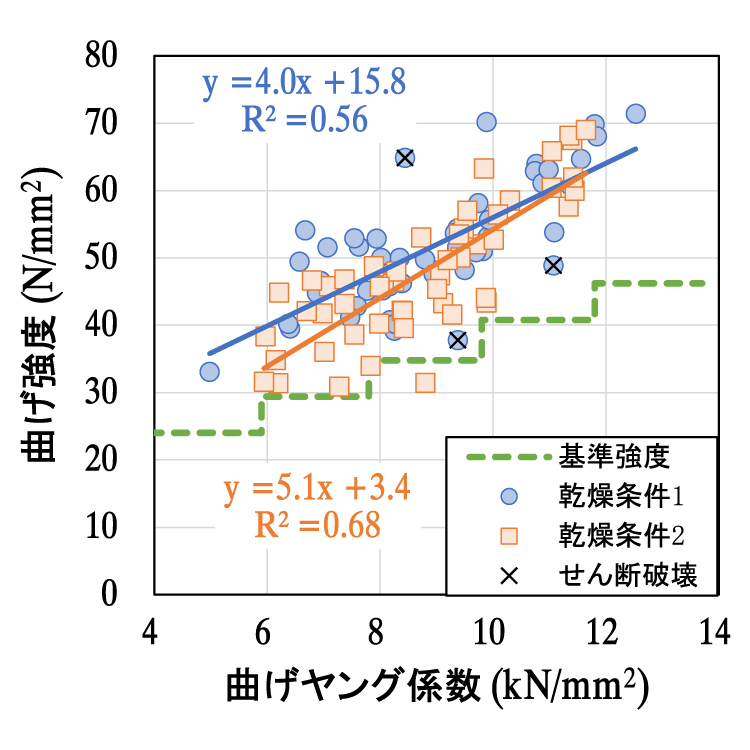

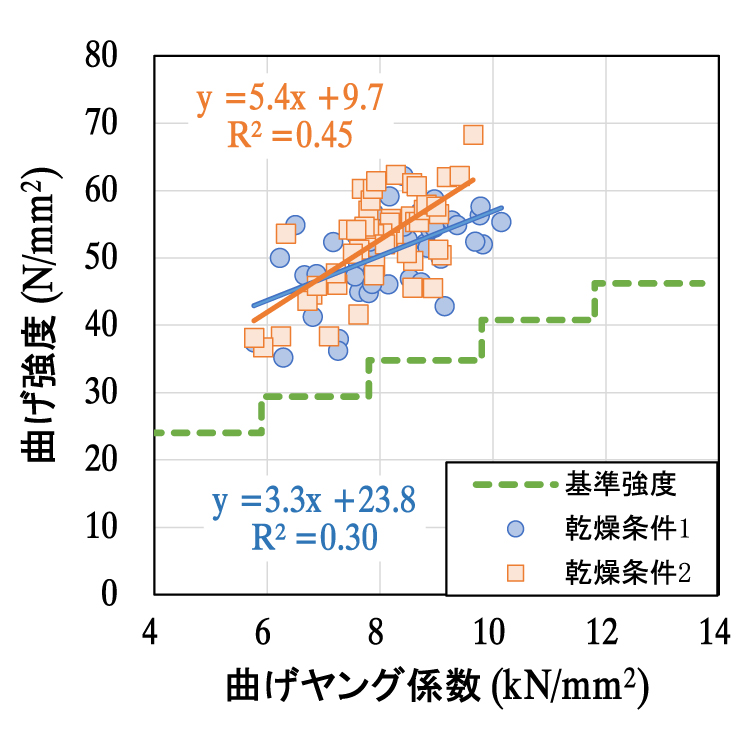

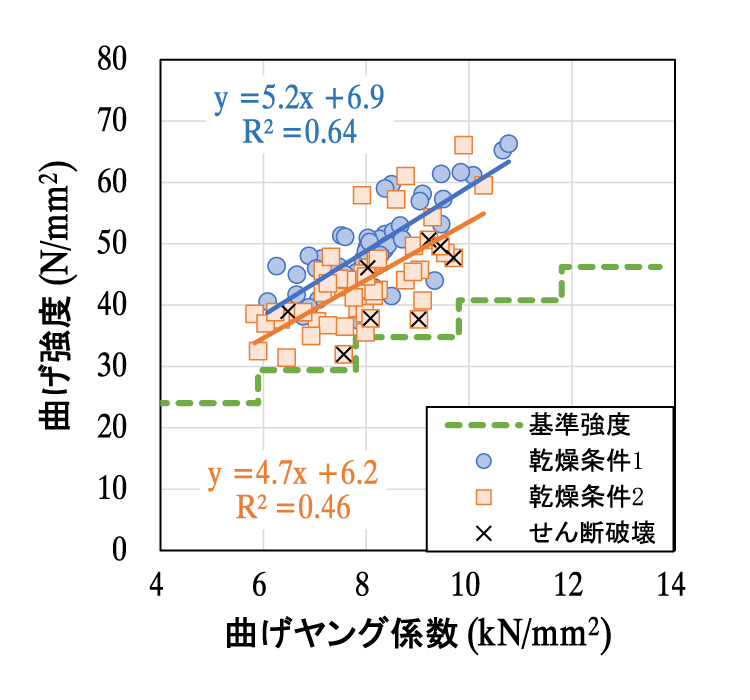

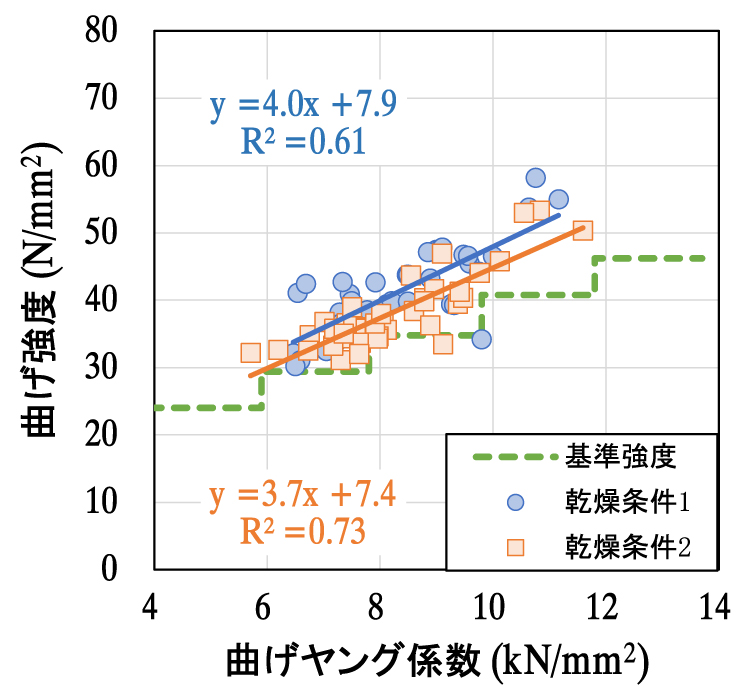

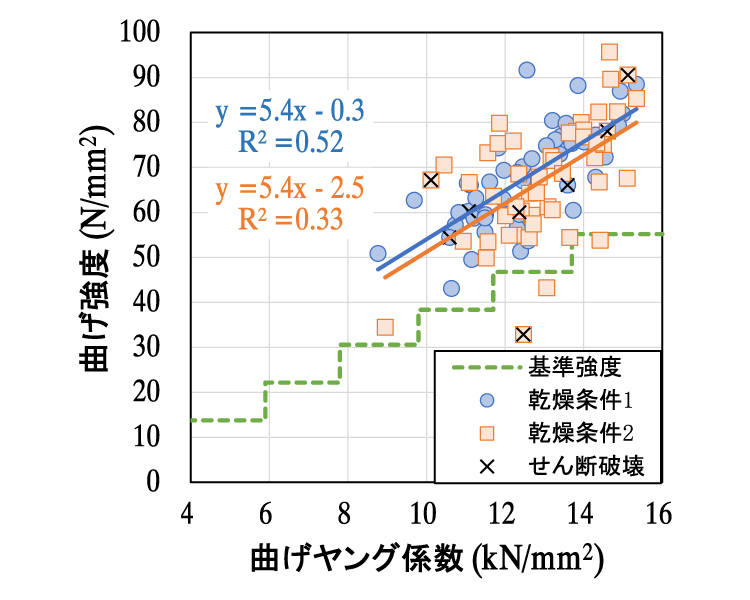

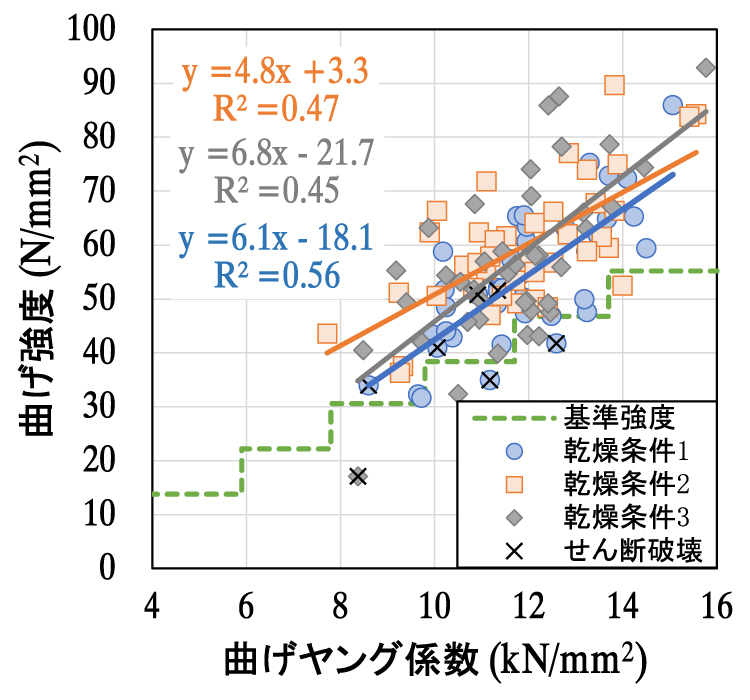

各事例の試験体は、予め未乾燥状態の供試材時において、縦振動法によるヤング係数の平均値と変動係数が等しくなるように2グループあるいは3グル-プに分けました。その後、各乾燥スケジュールにしたがって人工乾燥し、モルダー仕上げ後に曲げ試験を行いました。曲げ試験は、標準荷重条件(支点間距離を材せいの18倍とした3等分点4点荷重方式)で実施し、平角については縦使い(エッジワイズ)荷重によって実施しました。含水率は、内部割れと含水率の測定と同様、曲げ試験体に隣接した切片から全乾法によって算出しました。また、各乾燥条件間での比較を容易にするため、密度、曲げヤング係数、曲げ強度はすべて含水率15%の値に調整しました。ただし、含水率による調整はASTM D-1990に従って、15±5%の範囲、すなわち10%以下は10%、20%以上は20%として実施しています。したがって、含水率が10%を大きく下回っている場合は含水率調整が不足し、実際より高めの値になっていることが想定されます。また、ここで示した曲げ強度に対する比例限度の比は通常2/3程度と言われており、木材に対して熱劣化が生じた場合、比例限度を超えた塑性域が減少するためにこの値が大きくなる傾向になります。破壊形態は曲げ破壊(B)、せん断破壊(S)、曲げとせん断との複合的な破壊(BS)、圧縮破壊(C)を生じたそれぞれ試験体数を表します。今回、曲げ試験は製材の標準荷重条件で実施しましたので、通常、曲げ破壊、すなわち最終的には荷重点間内の引張り側(試験体の下側)で破壊しますが、内部割れの長さが大きくなると曲げ破壊する前にせん断破壊を生じる試験体が増えてきます。

なお、表中に記載されている5%下限値は、例えば、構造用製材の樹種・等級ごとの強度分布から基準強度として算出されるもので、構造計算においては平均値よりも重要な数値です。

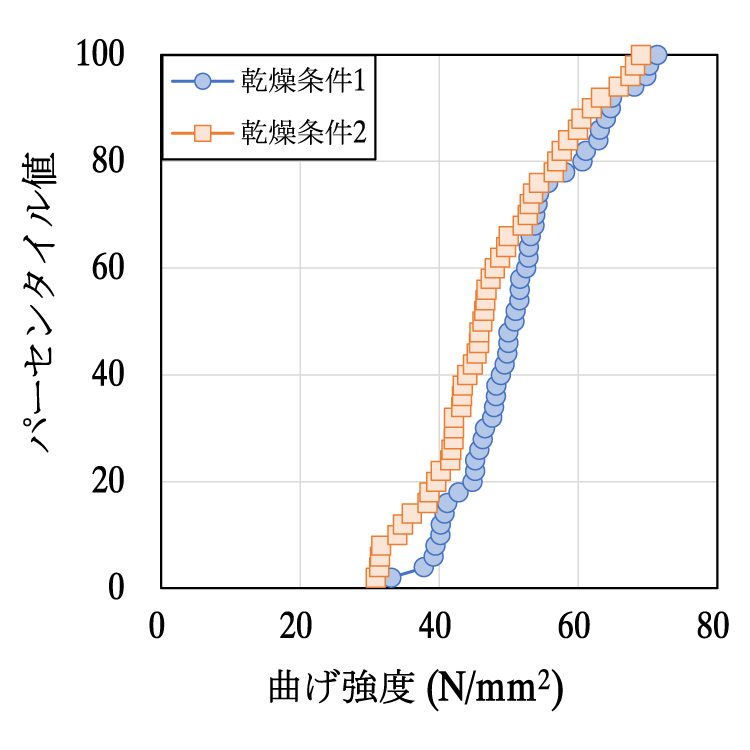

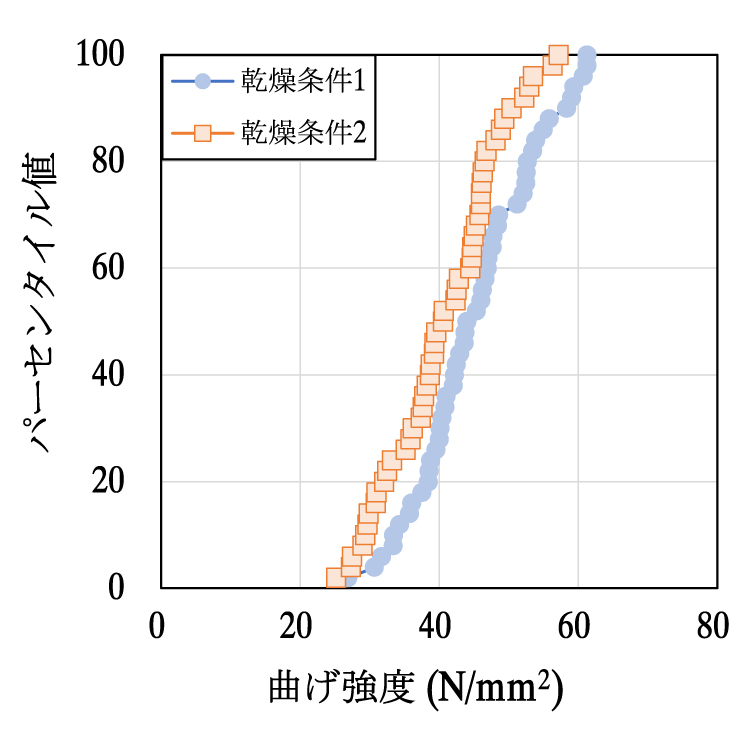

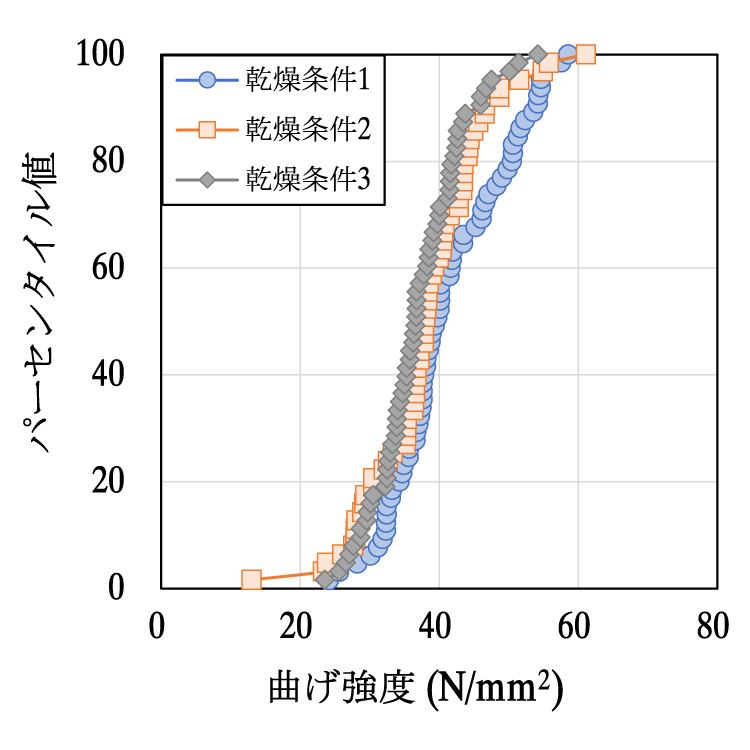

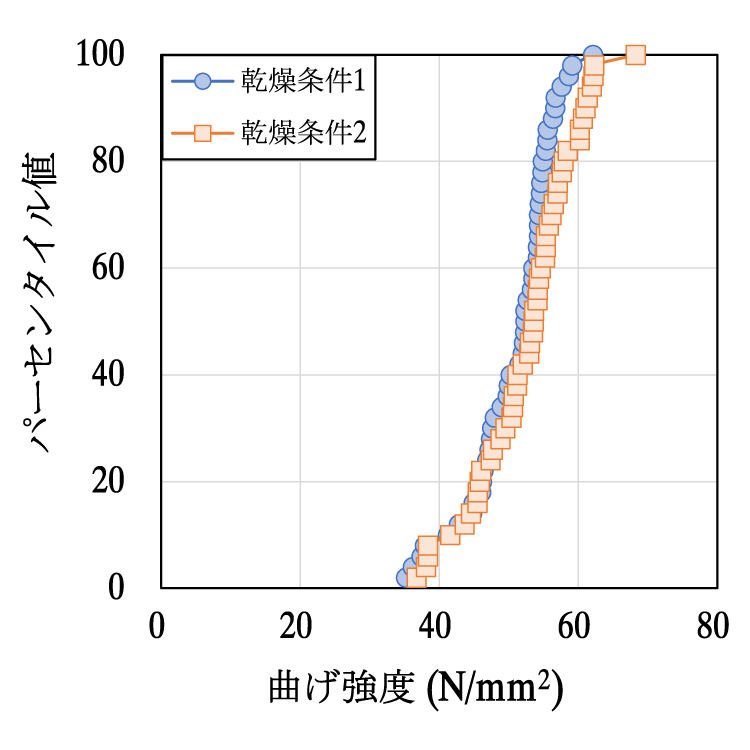

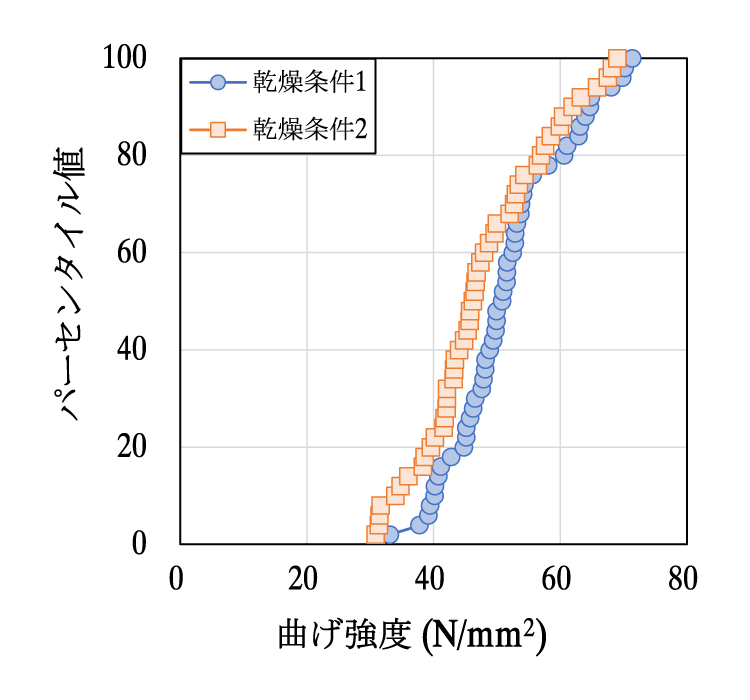

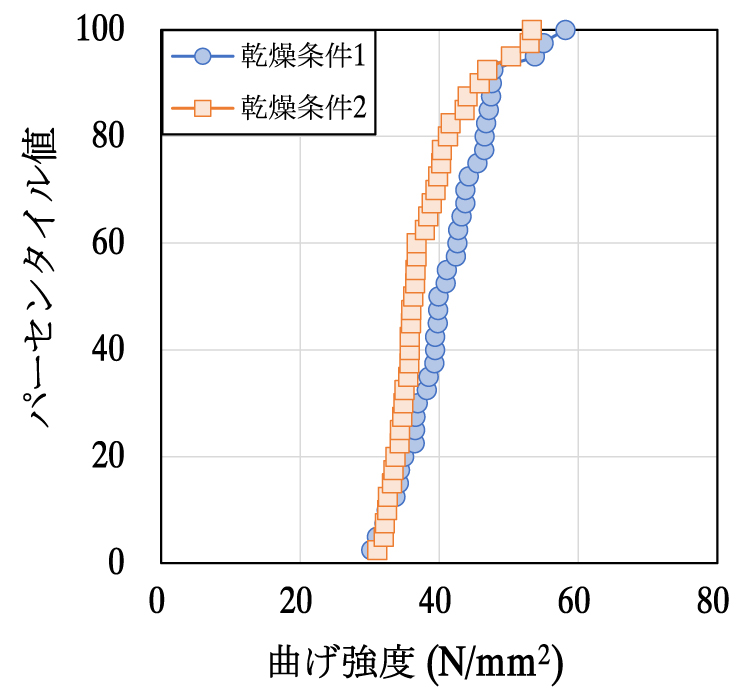

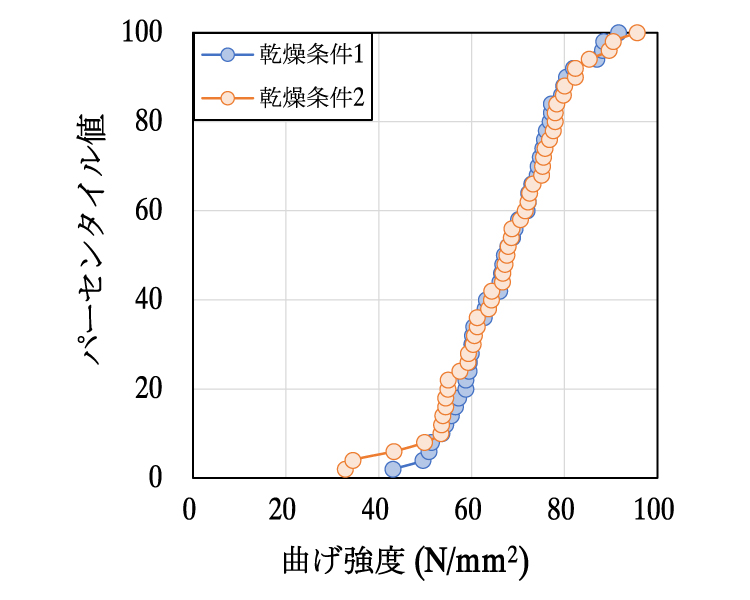

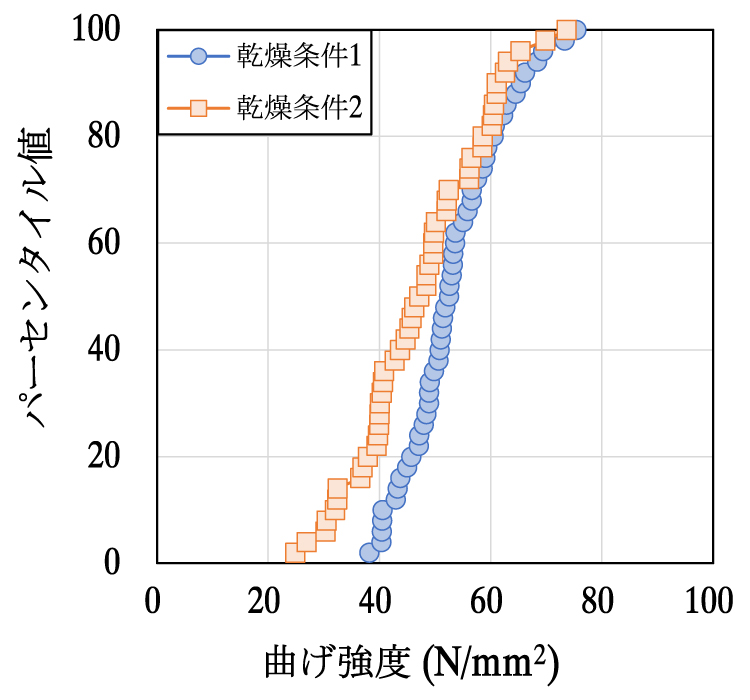

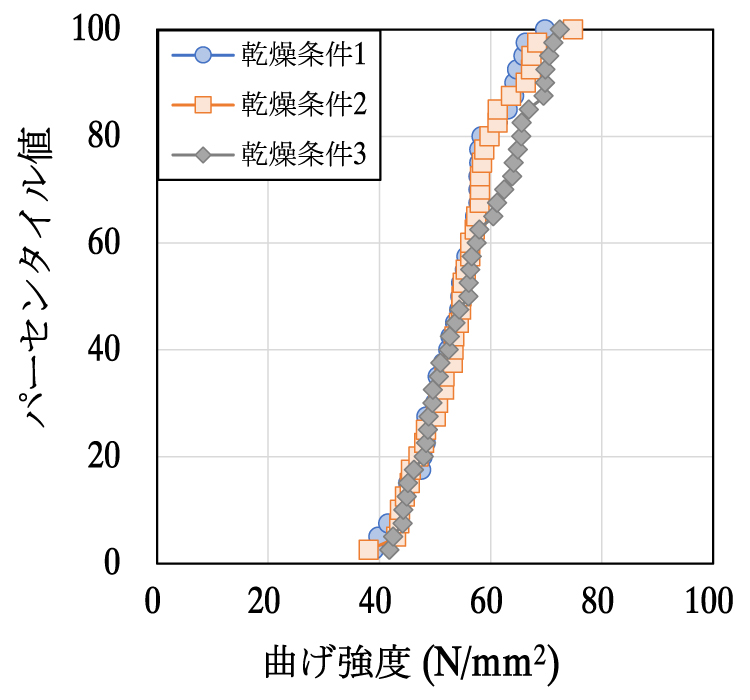

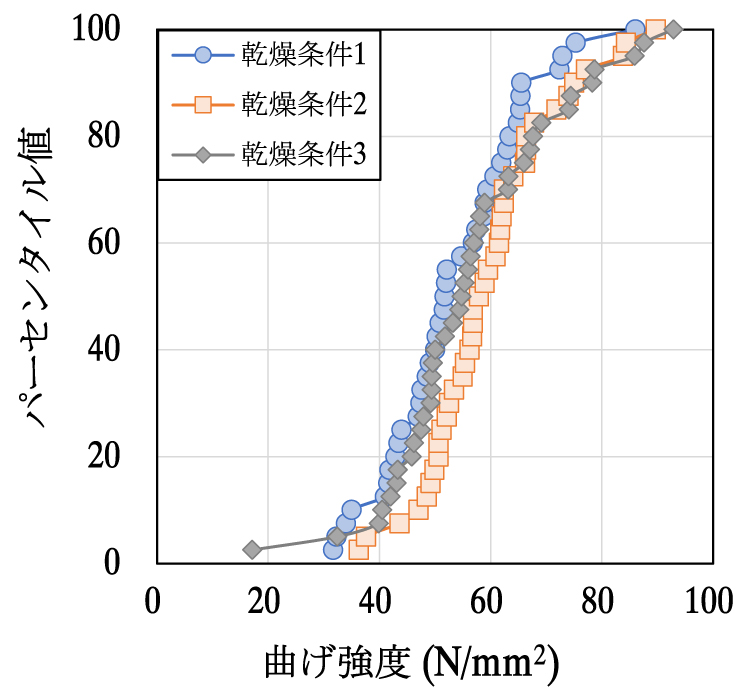

各乾燥条件における曲げ強度の比較

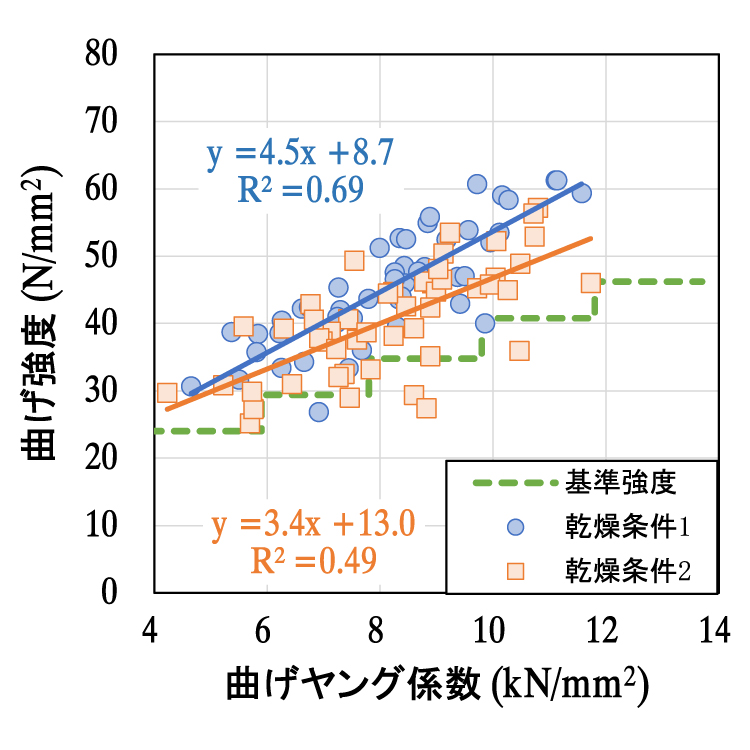

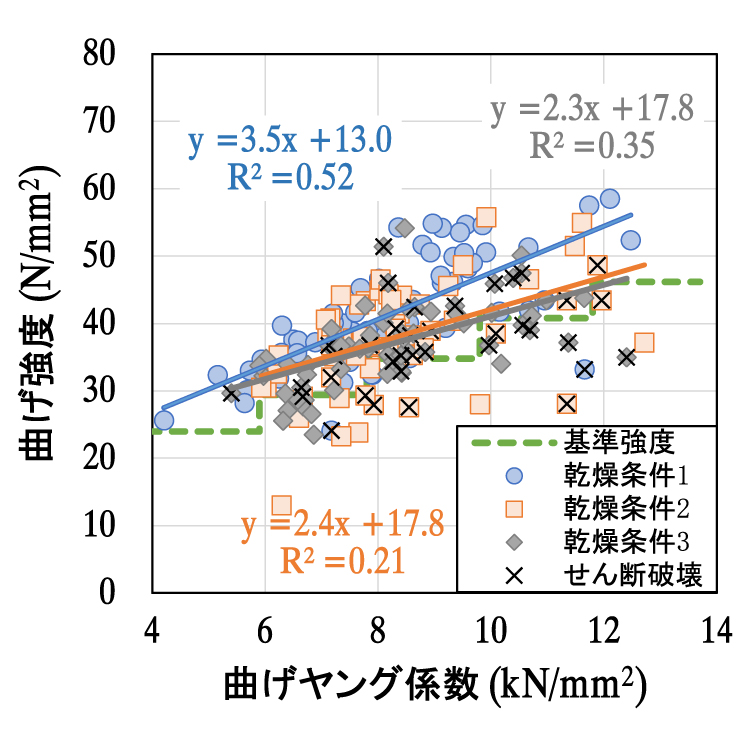

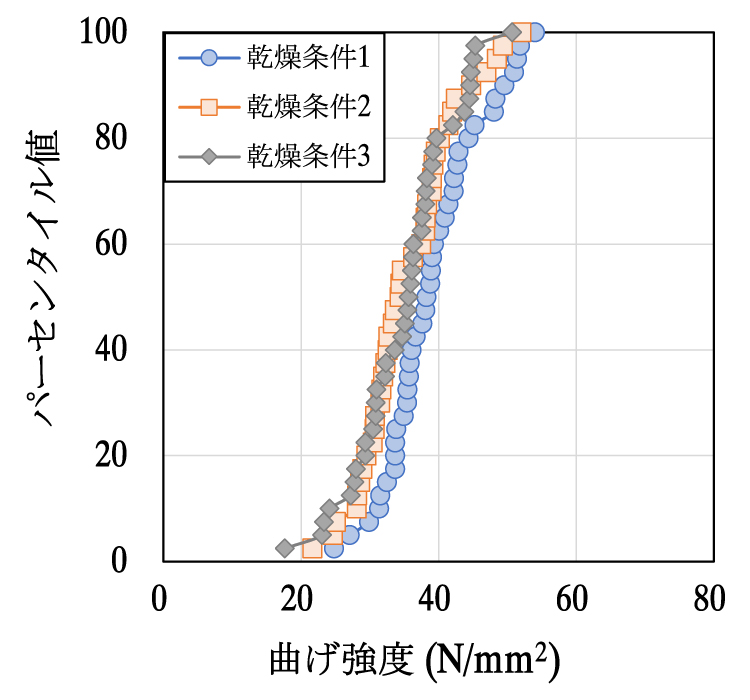

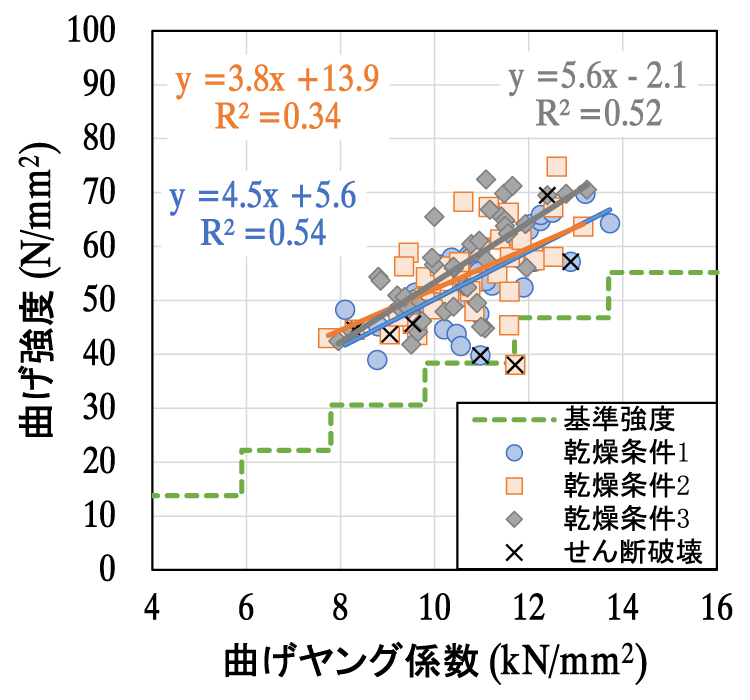

各乾燥条件で人工乾燥された製材品の曲げ強度の累積頻度曲線を示しました。各グル-プの曲げ強度を小さい値から大きな値に並べて%で割り振ったグラフであり、乾燥条件の違いによって曲げ強度に影響が及ぼされた場合にはそれぞれの曲線が乖離します。機械等級区分構造用製材として見たときの基準強度との比較

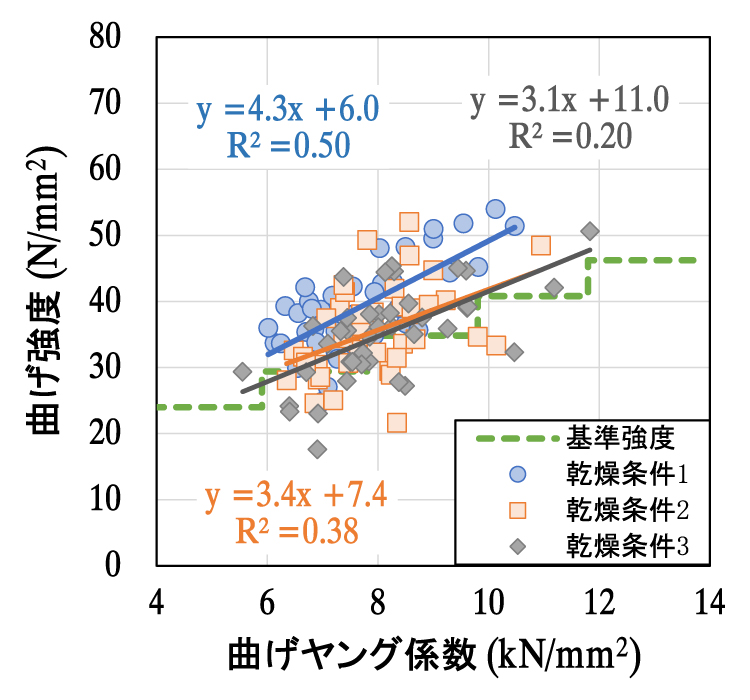

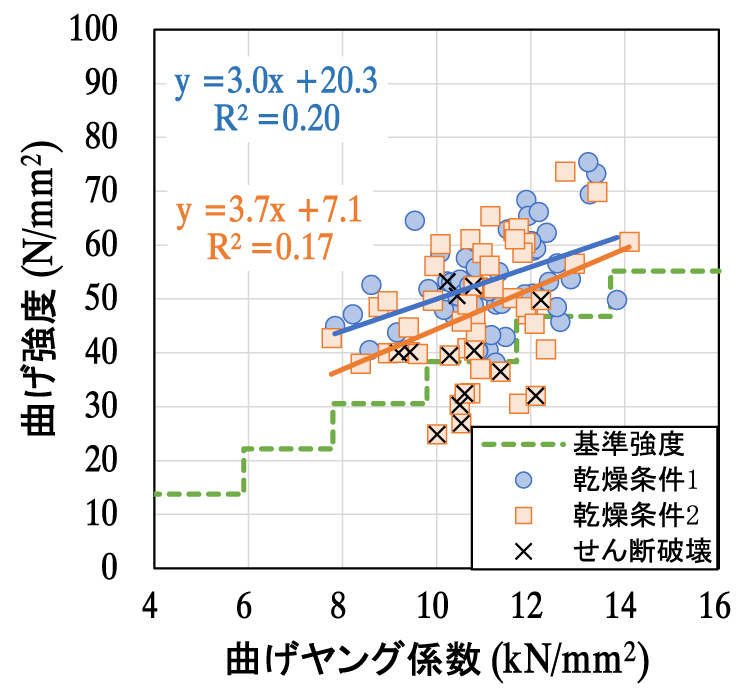

各乾燥条件で人工乾燥された製材品の曲げヤング係数と曲げ強度との関係をプロットおよび回帰直線で示しました。特に、内部割れの影響によってせん断破壊した試験体についてはプロット内に×印を追記し、製材JASの機械等級区分構造用製材に対応した各樹種の等級ごとの基準強度もあわせて示しました。(4)スギの個別事例

① スギ 1(仕上がり断面寸法:105mm×105mm)

■乾燥スケジュール

| ステップ | 乾燥条件1 | 乾燥条件2 | ||||

| 乾球温度(℃) | 湿球温度(℃) | 時間(h) | 乾球温度(℃) | 湿球温度(℃) | 時間(h) | |

| 蒸煮 | 95 | 95 | 7 | 98 | 98 | 13.5 |

| 高温セット | 120 | 92 | 24 | 120 | 98~90 | 21 |

| 乾燥 | 90 | 62 | 167 | 120~98 | 97~75 | 99.5 |

| 乾燥日数 | 8.3 | 5.6 | ||||

| 推奨スケジュール | ○ | |||||

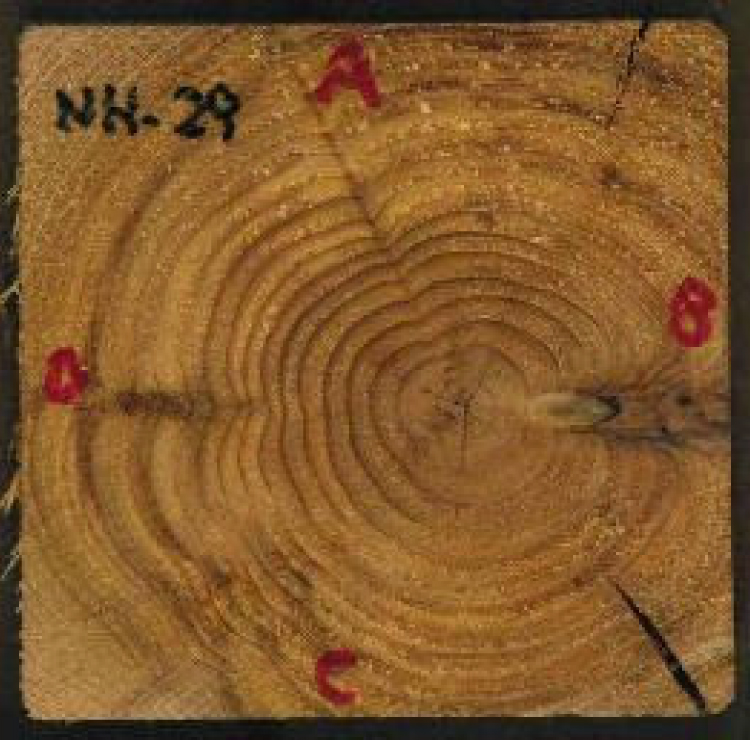

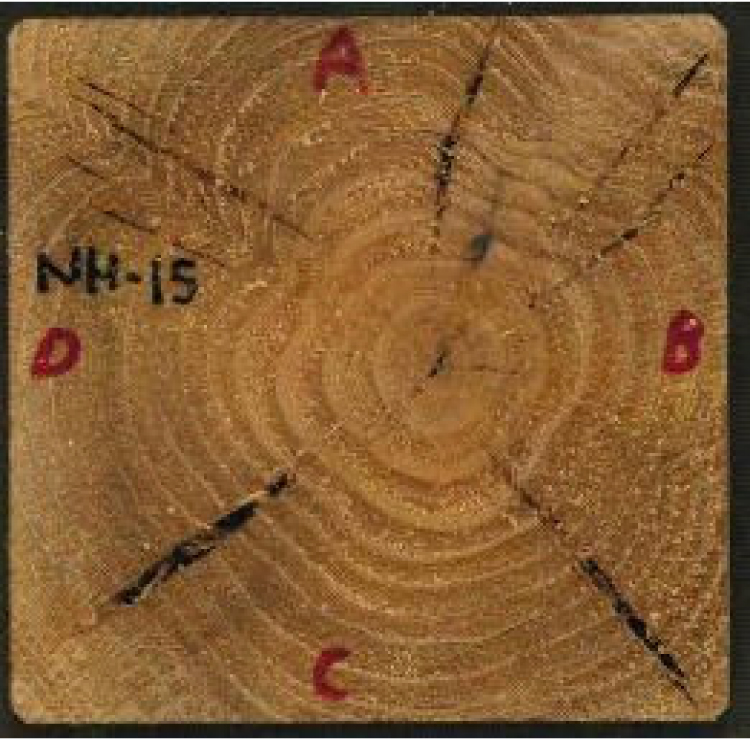

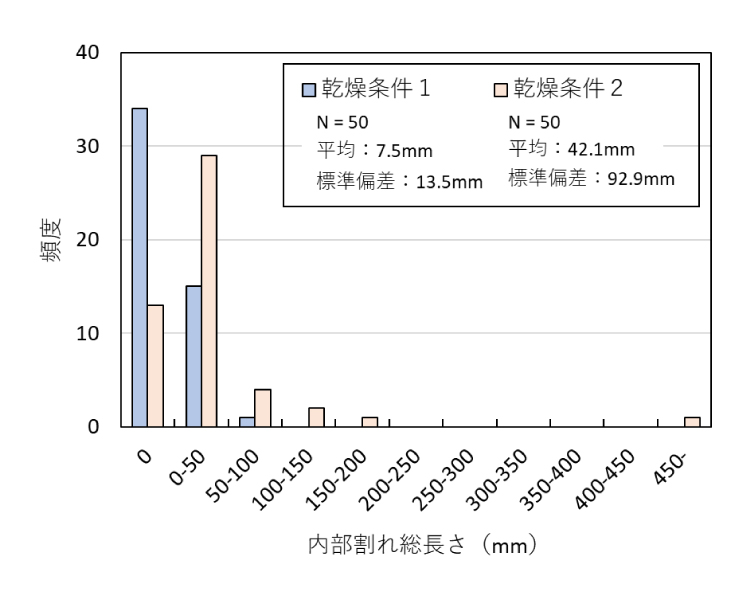

■内部割れの発生状況と含水率

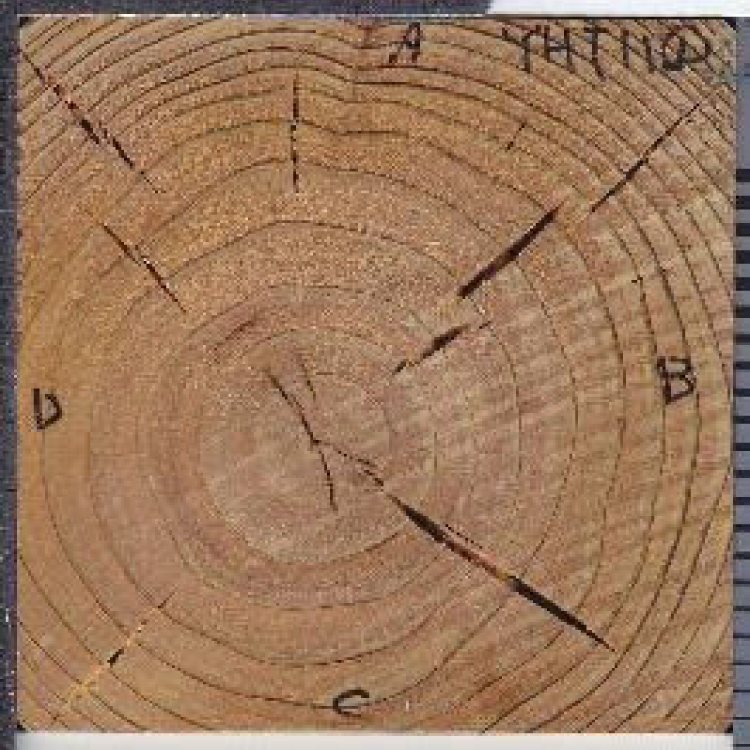

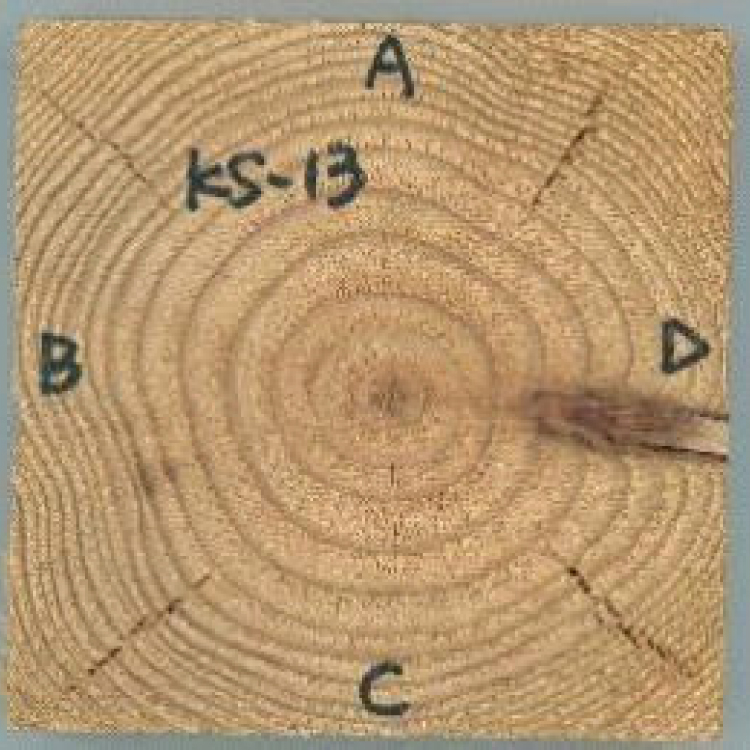

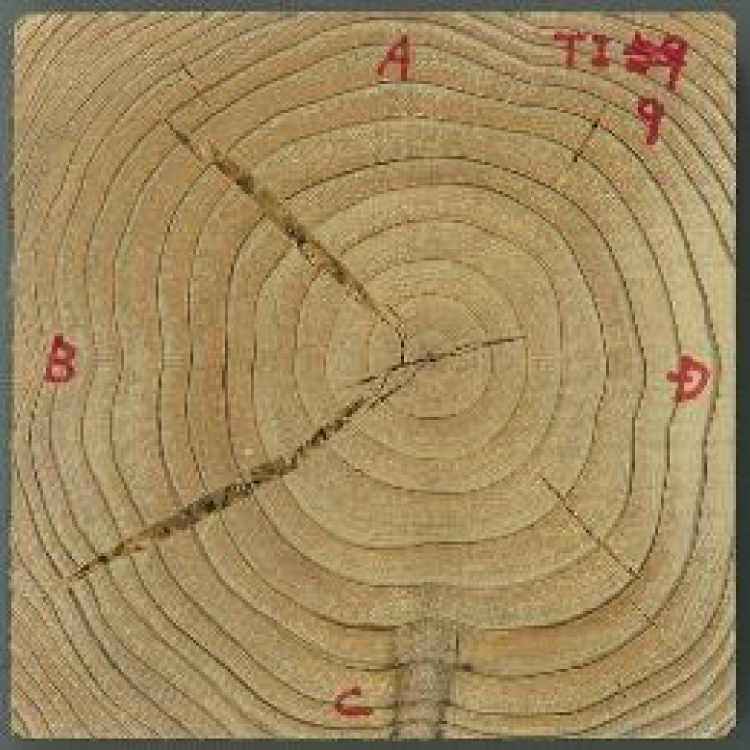

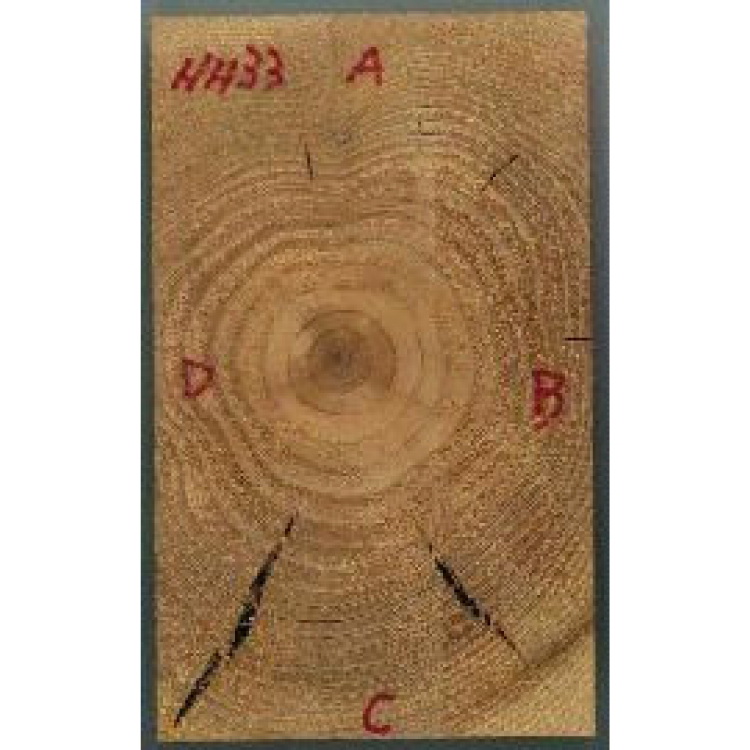

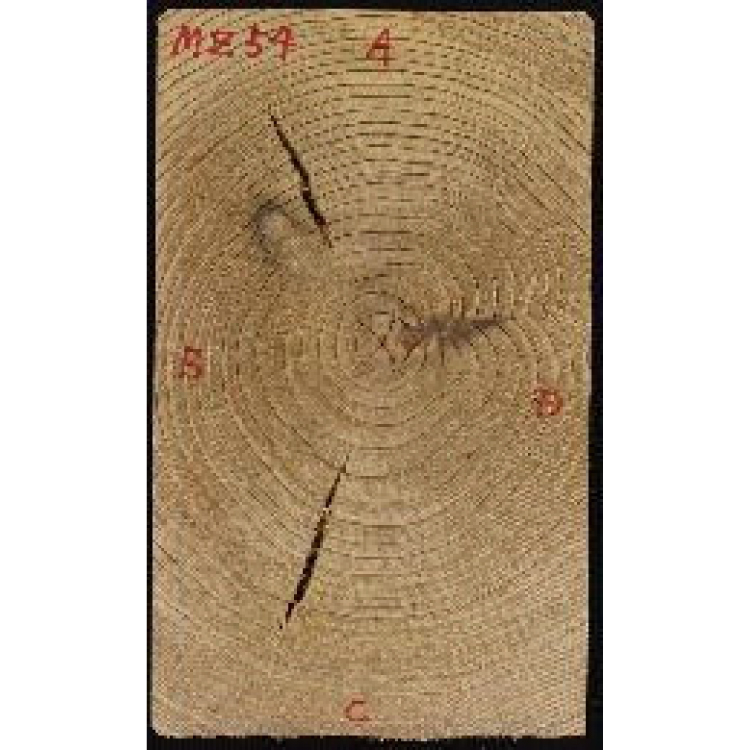

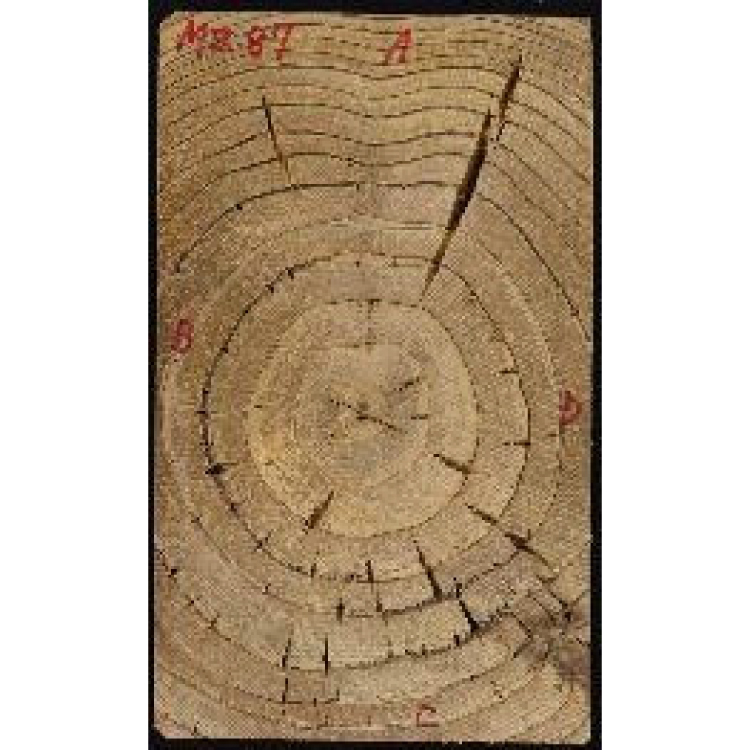

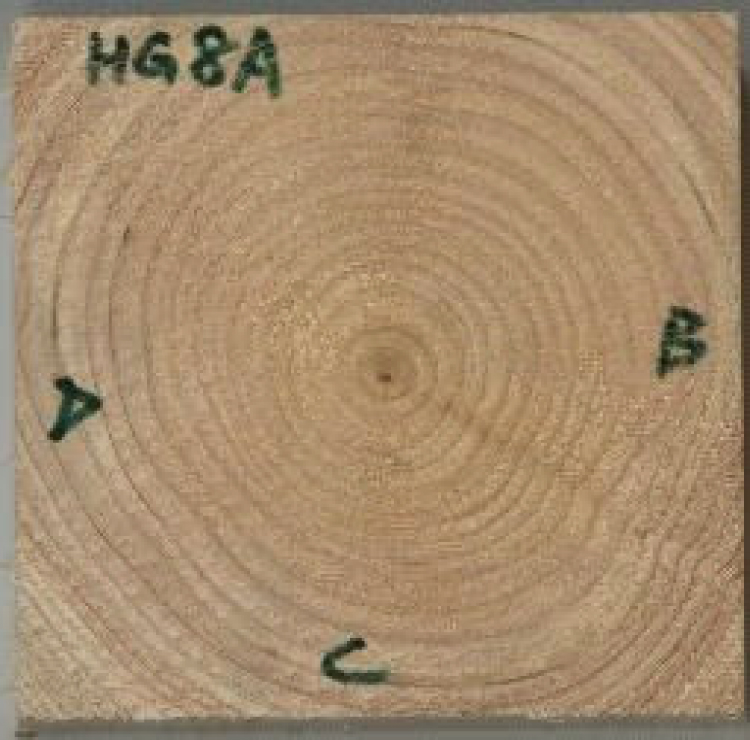

| 内部割れの発生状況(試験体の横断面写) | |

| 乾燥条件1 | |

| 総長さが平均的な試験体 | 総長さが最大の試験体 |

|

|

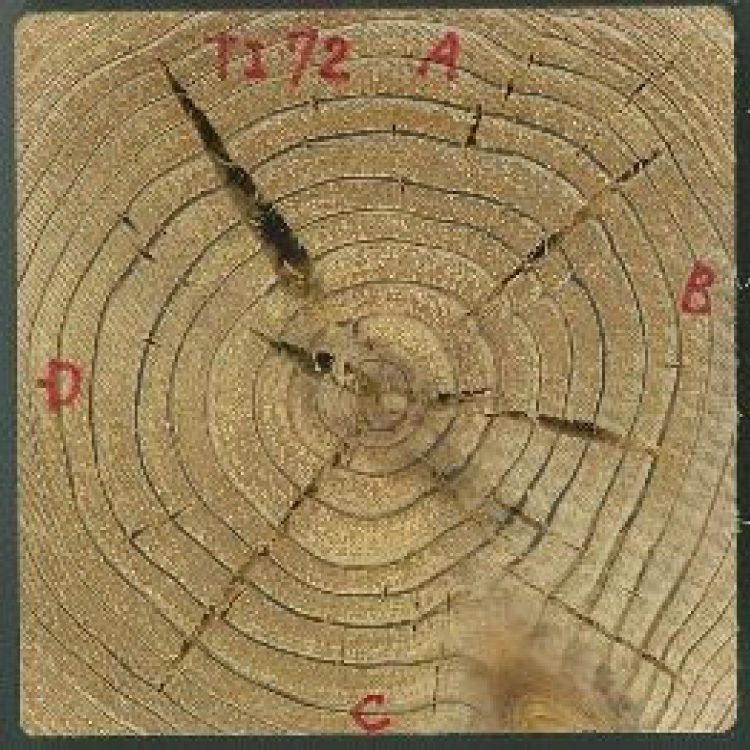

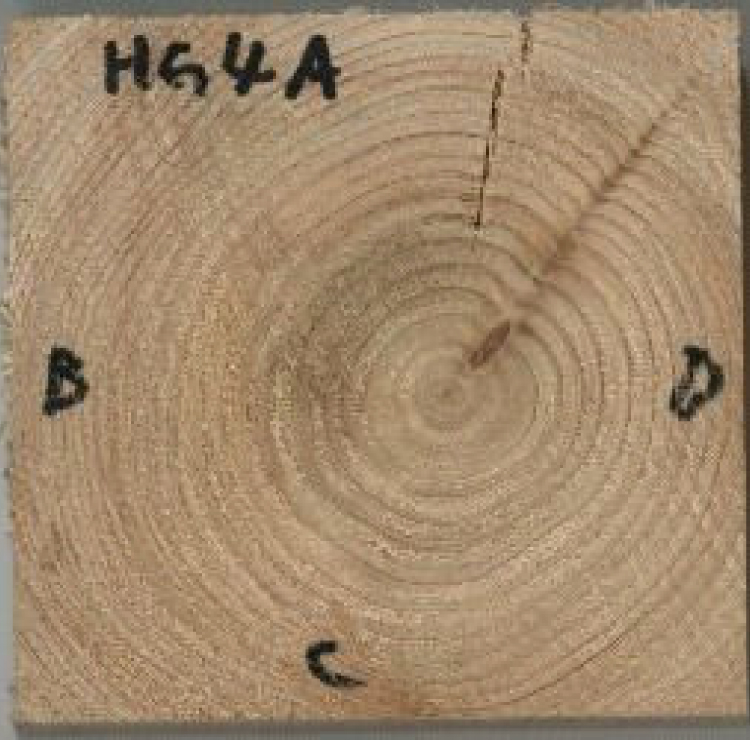

| 乾燥条件2 | |

| 総長さが平均的な試験体 | 総長さが最大の試験体 |

|

|

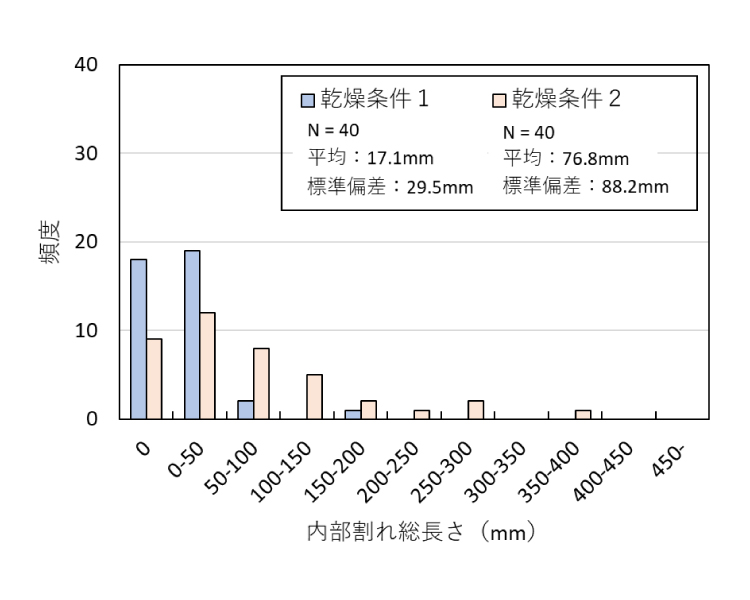

内部割れ総長さのヒストグラム |

含水率と内部割れ総長さの関係 |

含水率のヒストグラム |

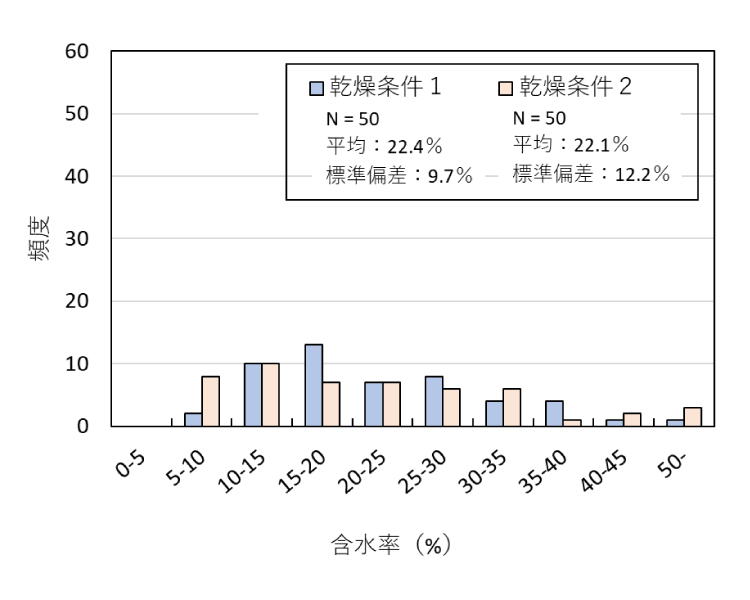

■強度試験結果

| 乾燥条件1(試験体数:50) | |||||||

| 含水率 (% ) |

密度 (kg/m 3) |

曲げヤング係数 (kN /m m 2) |

曲げ強度 (N /m m 2) |

曲げ強度に対する 曲げ比例限度の比 |

破壊形態 | ||

| 平均値 | 22.4 | 437 | 8.94 | 51.7 | 0.73 | B = 47 | |

| 最小値 | 8.9 | 363 | 4.98 | 33.1 | 0.39 | S = 3 | |

| 最大値 | 54.8 | 565 | 12.53 | 71.4 | 0.99 | B S = 0 | |

| 変動係数(% ) | 43.2 | 8.8 | 18.6 | 17.4 | 20.5 | C = 0 | |

| 5% 下限値※ | 35.5 | ||||||

| 乾燥条件2(試験体数:50) | |||||||

| 含水率 (% ) |

密度 (kg/m 3) |

曲げヤング係数 (kN /m m 2) |

曲げ強度 (N /m m 2) |

曲げ強度に対する 曲げ比例限度の比 |

破壊形態 | ||

| 平均値 | 22.1 | 437 | 8.75 | 47.9 | 0.76 | B = 50 | |

| 最小値 | 7.2 | 300 | 5.94 | 30.9 | 0.42 | S = 0 | |

| 最大値 | 64.4 | 530 | 11.64 | 69.0 | 1.00 | B S = 0 | |

| 変動係数(% ) | 55.1 | 9.0 | 18.5 | 20.9 | 16.6 | C = 0 | |

| 5% 下限値※ | 29.8 | ||||||

■各乾燥条件における曲げ強度の比較および基準強度との比較

|

|

■試験結果からみえること

乾燥条件2を乾燥条件1と比べると、蒸煮時間がやや長く、高温セット処理時間はやや短いが、高温セット処理後の乾燥温度が高い。その結果、内部割れの発生量は乾燥温度の高い乾燥条件2の方が平均で約2倍多かった。乾燥条件1は82%の試験体が住宅供給会社の求める内部割れの許容値(総長さ100mm)を満足した。また、曲げ強度の平均値と5%下限値は乾燥条件2の方が明らかに低かった。ただし、いずれの乾燥条件においても製材JASの機械等級区分構造用製材の基準強度をおおよそ満足していた。② スギ2(仕上がり断面寸法:105mm×105mm)

■乾燥スケジュール

| ステップ | 乾燥条件1 | 乾燥条件2 | ||||

| 乾球温度(℃) | 湿球温度(℃) | 時間(h) | 乾球温度(℃) | 湿球温度(℃) | 時間(h) | |

| 蒸煮 | 95 | 95 | 9 | 96~98 | 96~98 | 15 |

| 高温セット | 120 | 92 | 24 | 120 | 96~90 | 24 |

| 乾燥 | 90 | 62 | 185 | 116~95 | 88~78 | 180 |

| 乾燥日数 | 9.1 | 9.1 | ||||

| 推奨スケジュール | ○ | |||||

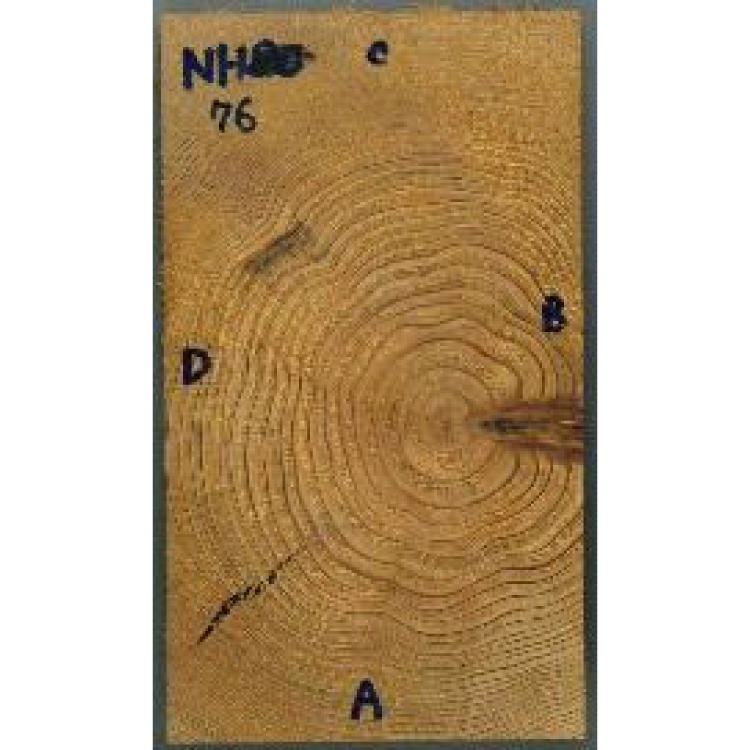

■内部割れの発生状況と含水率

| 内部割れの発生状況(試験体の横断面写) | |

| 乾燥条件1 | |

| 総長さが平均的な試験体 | 総長さが最大の試験体 |

|

|

| 乾燥条件2 | |

| 総長さが平均的な試験体 | 総長さが最大の試験体 |

|

|

内部割れ総長さのヒストグラム |

含水率と内部割れ総長さの関係 |

含水率のヒストグラム |

■強度試験結果

| 乾燥条件1(試験体数:50) | |||||||

| 含水率 (% ) |

密度 (kg/m 3) |

曲げヤング係数 (kN /m m 2) |

曲げ強度 (N /m m 2) |

曲げ強度に対する 曲げ比例限度の比 |

破壊形態 | ||

| 平均値 | 24.8 | 430 | 8.15 | 45.3 | 0.78 | B = 50 | |

| 最小値 | 11.8 | 342 | 4.65 | 26.9 | 0.50 | S = 0 | |

| 最大値 | 59.7 | 524 | 11.57 | 61.3 | 1.00 | B S = 0 | |

| 変動係数(% ) | 47.5 | 10.4 | 19.3 | 18.8 | 10.8 | C = 0 | |

| 5% 下限値※ | 29.9 | ||||||

| 乾燥条件2(試験体数:50) | |||||||

| 含水率 (% ) |

密度 (kg/m 3) |

曲げヤング係数 (kN /m m 2) |

曲げ強度 (N /m m 2) |

曲げ強度に対する 曲げ比例限度の比 |

破壊形態 | ||

| 平均値 | 17.7 | 437 | 8.22 | 40.7 | 0.85 | B = 50 | |

| 最小値 | 7.3 | 350 | 4.23 | 25.2 | 0.51 | S = 0 | |

| 最大値 | 43.3 | 557 | 11.73 | 57.2 | 1.00 | B S = 0 | |

| 変動係数(% ) | 51.1 | 9.6 | 20.0 | 19.6 | 12.6 | C = 0 | |

| 5% 下限値※ | 26.3 | ||||||

■各乾燥条件における曲げ強度の比較および基準強度との比較

|

|

■試験結果からみえること

乾燥条件2を乾燥条件1と比べると、蒸煮時間が長く、高温セット処理時間は変わらないが、高温セット処理後の乾燥温度が高い。その結果、内部割れの発生量は乾燥温度の高い乾燥条件2の方が平均で約6倍多かった。乾燥条件1は100%の試験体が住宅供給会社の求める内部割れの許容値(総長さ100mm)を満足した。また、いずれの乾燥条件においてもせん断破壊した試験体はみられなかったが、曲げ強度の平均値と5%下限値は乾燥条件2の方が明らかに低かった。さらに、乾燥条件2は製材JASの機械等級区分構造用製材の基準強度を満足していない試験体が4体ほどみられた。③ スギ3(仕上がり断面寸法:105mm×105mm)

■乾燥スケジュール

| ステップ | 乾燥条件1 | 乾燥条件2 | 乾燥条件3 | ||||||

| 乾球温度(℃) | 湿球温度(℃) | 時間(h) | 乾球温度(℃) | 湿球温度(℃) | 時間(h) | 乾球温度(℃) | 湿球温度(℃) | 時間(h) | |

| 蒸煮 | 95 | 95 | 8 | 90~95 | 90~95 | 20 | 95 | 95 | 8.5 |

| 高温セット | 120 | 92 | 24 | 125 | 不明 | 76 | 130 | 95 | 72 |

| 乾燥 | 90 | 62 | 140 | 温度設定は行わず、なりゆきで温度を下げながら乾燥 | 72 | 110 | 83 | 14 | |

| 乾燥日数 | 7.2 | 7.0 | 3.9 | ||||||

| 推奨スケジュール | ○ | ||||||||

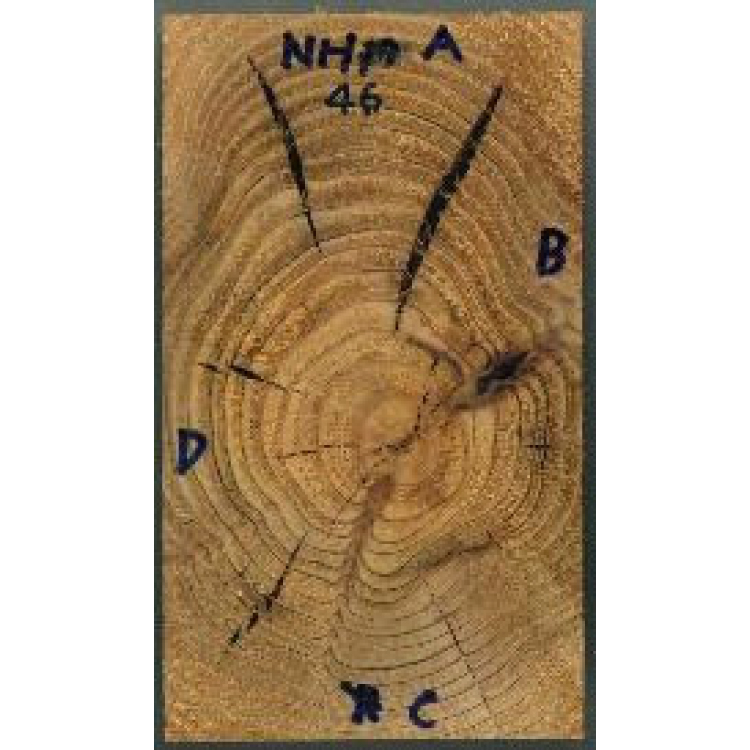

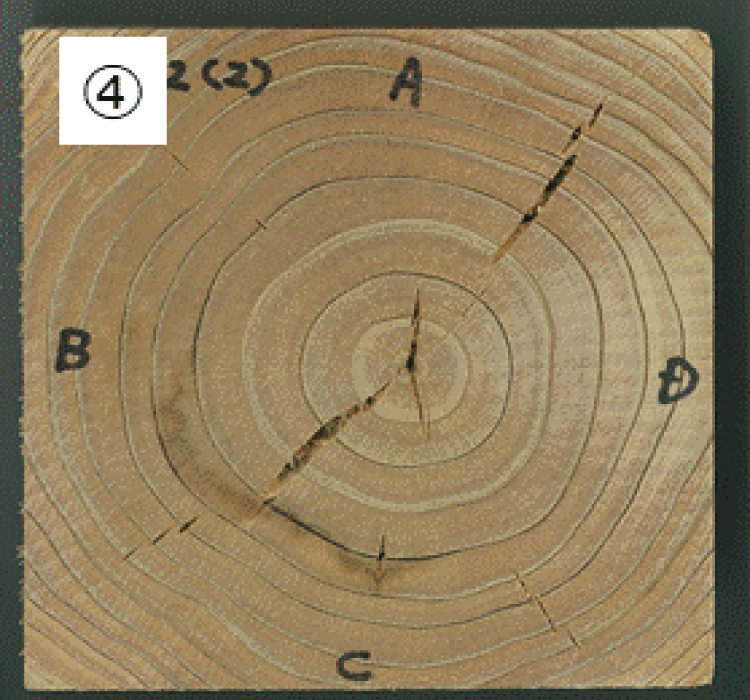

■内部割れの発生状況と含水率

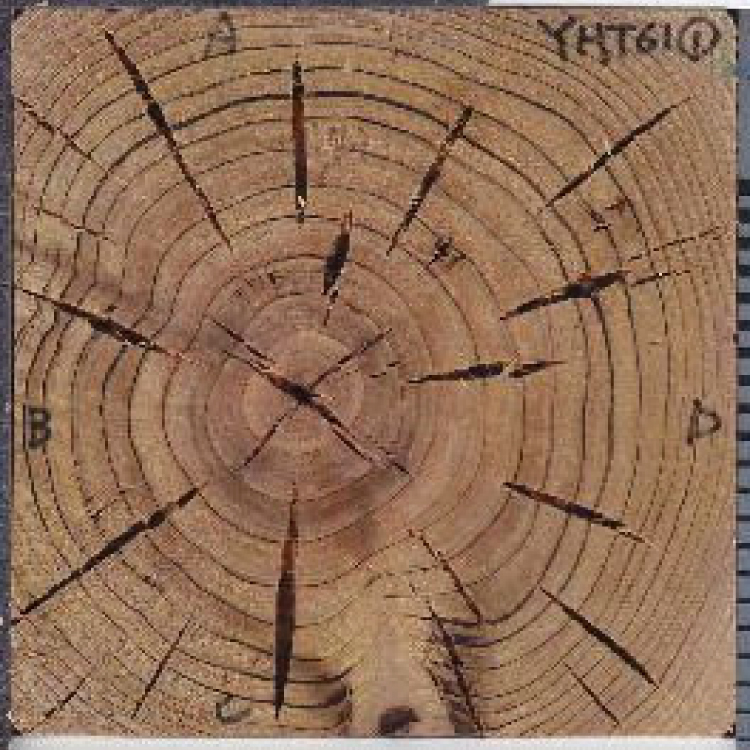

| 内部割れの発生状況(試験体の横断面写) | |

| 乾燥条件1 | |

| 総長さが平均的な試験体 | 総長さが最大の試験体 |

|

|

| 乾燥条件2 | |

| 総長さが平均的な試験体 | 総長さが最大の試験体 |

|

|

| 乾燥条件3 | |

| 総長さが平均的な試験体 | 総長さが最大の試験体 |

|

|

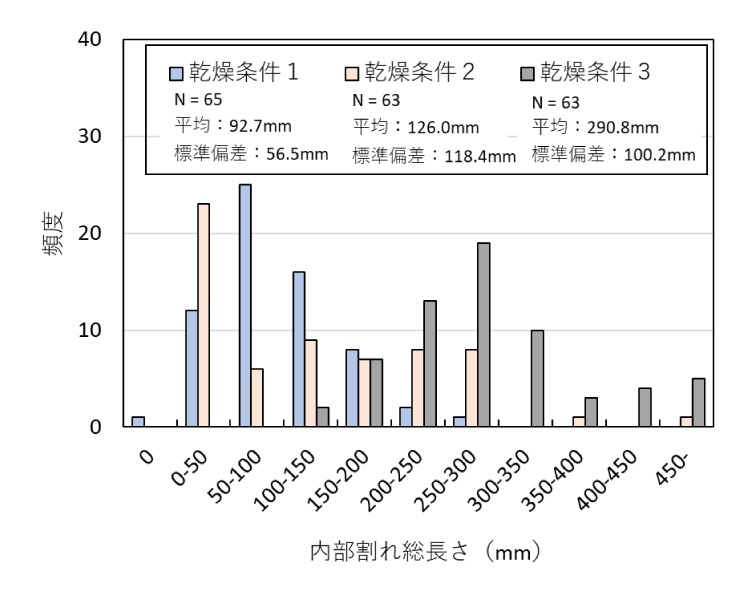

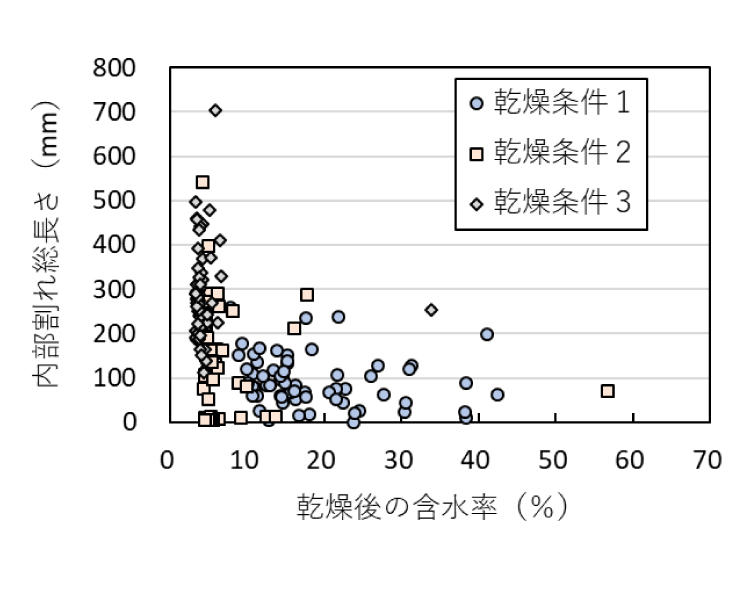

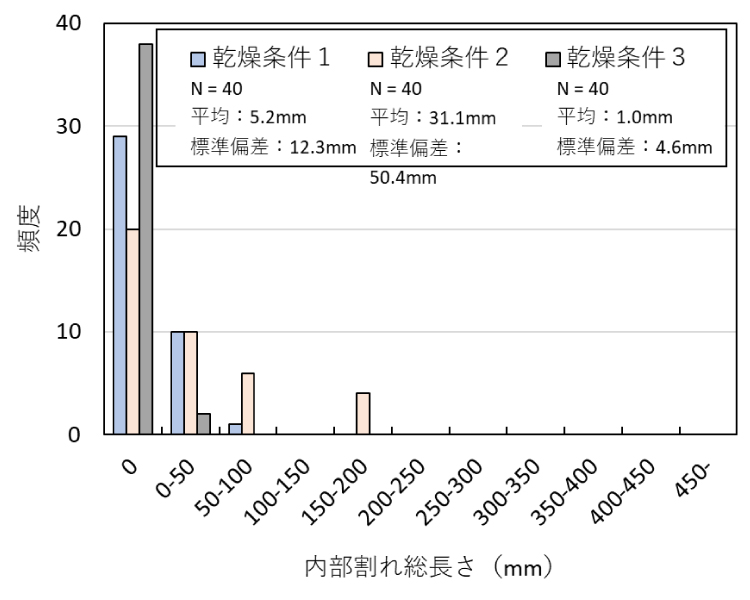

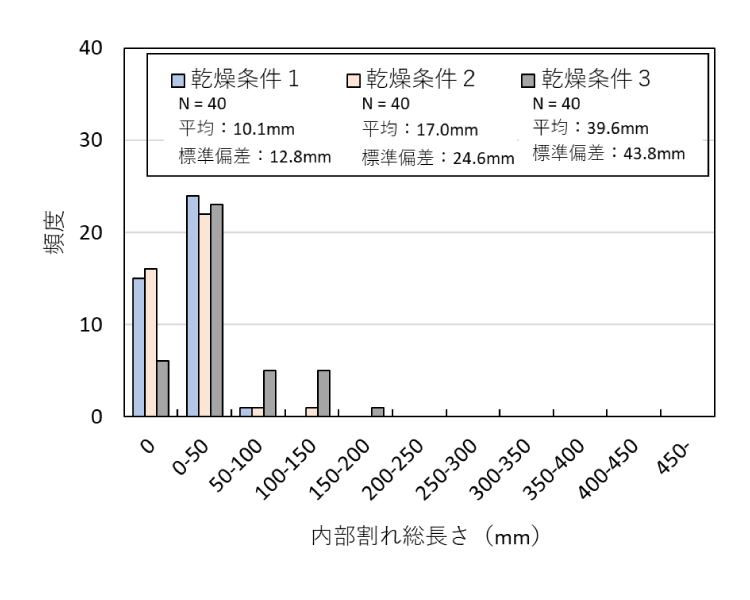

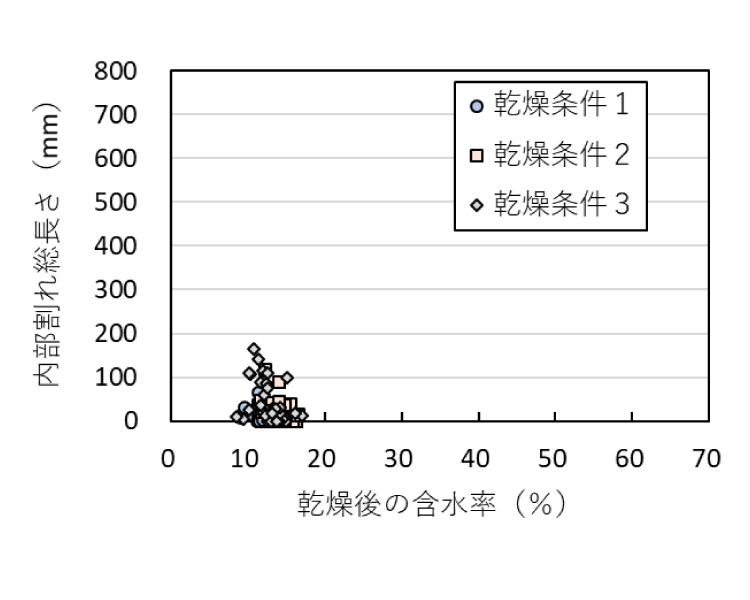

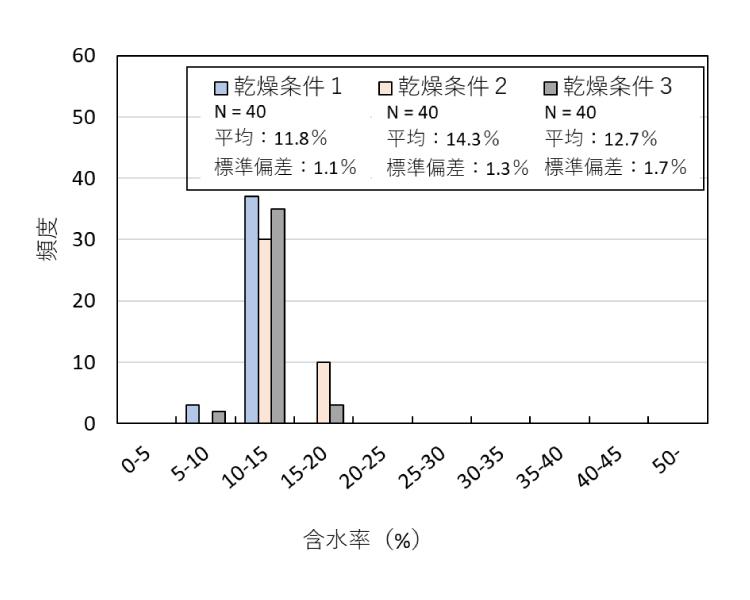

内部割れ総長さのヒストグラム |

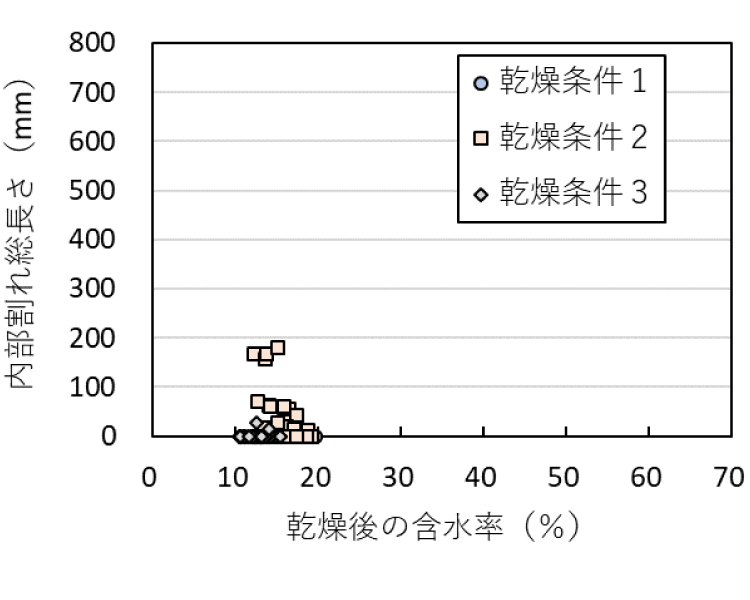

含水率と内部割れ総長さの関係 |

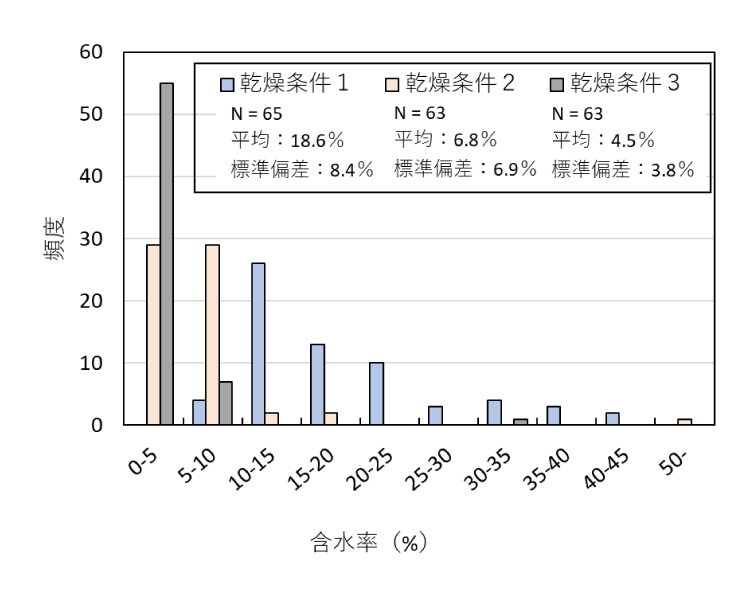

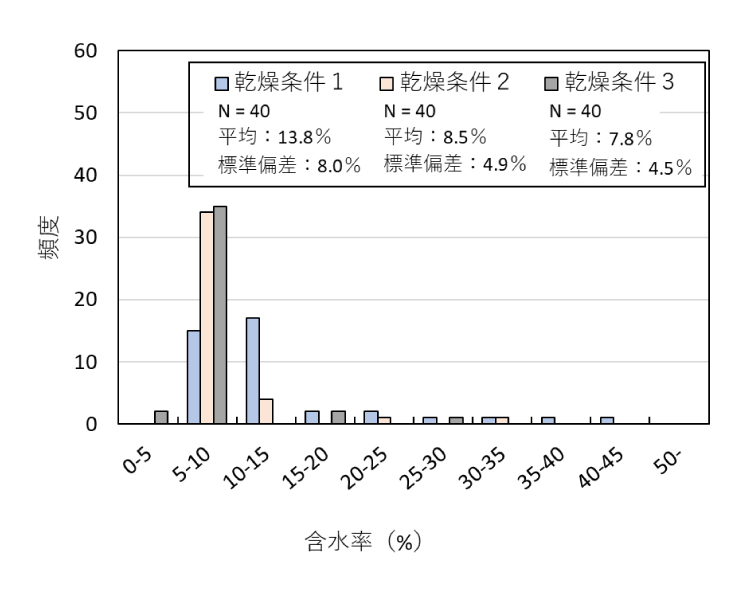

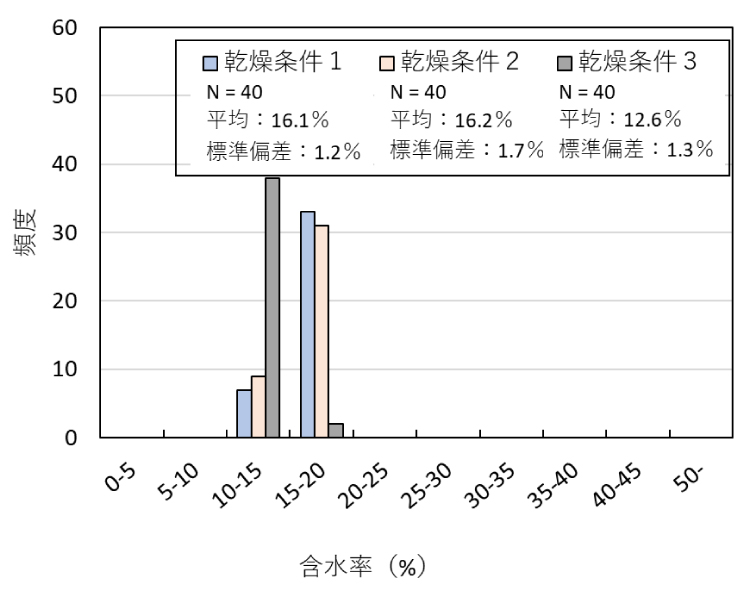

含水率のヒストグラム |

■強度試験結果

| 乾燥条件1(試験体数:65) | |||||||

| 含水率 (% ) |

密度 (kg/m 3) |

曲げヤング係数 (kN /m m 2) |

曲げ強度 (N /m m 2) |

曲げ強度に対する 曲げ比例限度の比 |

破壊形態 | ||

| 平均値 | 18.6 | 405 | 8.23 | 41.4 | 0.81 | B = 61 | |

| 最小値 | 7.9 | 313 | 4.21 | 24.1 | 0.44 | S = 2 | |

| 最大値 | 42.4 | 501 | 12.47 | 58.5 | 1.00 | B S = 2 | |

| 変動係数(% ) | 45.0 | 10.0 | 20.8 | 19.8 | 11.1 | C = 0 | |

| 5% 下限値※ | 29.9 | ||||||

| 乾燥条件2(試験体数:63) | |||||||

| 含水率 (% ) |

密度 (kg/m 3) |

曲げヤング係数 (kN /m m 2) |

曲げ強度 (N /m m 2) |

曲げ強度に対する 曲げ比例限度の比 |

破壊形態 | ||

| 平均値 | 6.8 | 429 | 8.37 | 38.1 | 0.88 | B = 45 | |

| 最小値 | 4.2 | 359 | 5.93 | 13.0 | 0.40 | S = 18 | |

| 最大値 | 56.7 | 546 | 12.72 | 61.1 | 1.00 | B S = 0 | |

| 変動係数(% ) | 101.5 | 8.9 | 18.4 | 21.4 | 12.2 | C = 0 | |

| 5% 下限値※ | 23.5 | ||||||

| 乾燥条件3(試験体数:63) | |||||||

| 含水率 (% ) |

密度 (kg/m 3) |

曲げヤング係数 (kN /m m 2) |

曲げ強度 (N /m m 2) |

曲げ強度に対する 曲げ比例限度の比 |

破壊形態 | ||

| 平均値 | 4.5 | 427 | 8.30 | 37.1 | 0.91 | B = 44 | |

| 最小値 | 3.3 | 353 | 5.40 | 23.5 | 0.68 | S = 19 | |

| 最大値 | 33.8 | 555 | 12.40 | 54.2 | 1.00 | B S = 0 | |

| 変動係数(% ) | 84.2 | 10.4 | 19.3 | 17.0 | 9.5 | C = 0 | |

| 5% 下限値※ | 25.8 | ||||||

■各乾燥条件における曲げ強度の比較および基準強度との比較

|

|

■試験結果からみえること

3つの乾燥条件を比べると、乾燥条件2が最も蒸煮時間が長く、乾燥条件2および乾燥条件3は乾燥条件1と比べて高温セット処理温度が高く処理時間も長い。また乾燥条件3は乾燥温度が最も高い。その結果、乾燥条件2および乾燥条件3の仕上がり含水率は乾燥条件1と比べて極端に低かった。乾燥温度の最も高い乾燥条件3で内部割れの発生量が最も多かった。高温セット処理の時間が長い乾燥条件2に比べて、乾燥条件1の方が内部割れの発生量は3分の2程度に抑えられた。乾燥条件1は58%の試験体が住宅供給会社の求める内部割れの許容値(総長さ100mm)を満足した。また、乾燥条件2および乾燥条件3の曲げ強度の平均値と5%下限値は乾燥条件1のそれらに比べて明らかに低く、せん断破壊した試験体がそれぞれ18体、19体みられた。さらに、乾燥条件2および乾燥条件3では、製材JASの機械等級区分構造用製材の基準強度を満足していない試験体も数多くみられた。④ スギ4(仕上がり断面寸法:105mm×105mm)

■乾燥スケジュール

| ステップ | 乾燥条件1 | 乾燥条件2 | ||||

| 乾球温度(℃) | 湿球温度(℃) | 時間(h) | 乾球温度(℃) | 湿球温度(℃) | 時間(h) | |

| 蒸煮 | 95 | 95 | 12 | 60 | 60 | 24 |

| 高温セット | 120 | 92 | 24 | 125 | 95 | 30 |

| 降温※ | 110~100 | 82-72 | 2 | |||

| 乾燥 | 90 | 62 | 11 | 120~60 | 95~55 | 171 |

| 養生 | 乾燥と再乾燥の間、室内保管 | 192 | ||||

| 再乾燥 | 50~70 | 50~65 | 112.5 | |||

| 乾燥日数 | 2.0 | 9.4 | ||||

| 推奨スケジュール | ○ | |||||

■内部割れの発生状況と含水率

| 内部割れの発生状況(試験体の横断面写) | |

| 乾燥条件1 | |

| 総長さが平均的な試験体 | 総長さが最大の試験体 |

|

|

| 乾燥条件2 | |

| 総長さが平均的な試験体 | 総長さが最大の試験体 |

|

|

内部割れ総長さのヒストグラム |

含水率と内部割れ総長さの関係 |

含水率のヒストグラム |

■強度試験結果

| 乾燥条件1(試験体数:50) | |||||||

| 含水率 (% ) |

密度 (kg/m 3) |

曲げヤング係数 (kN /m m 2) |

曲げ強度 (N /m m 2) |

曲げ強度に対する 曲げ比例限度の比 |

破壊形態 | ||

| 平均値 | 16.5 | 511 | 8.16 | 50.8 | 0.73 | B = 50 | |

| 最小値 | 11.2 | 398 | 5.77 | 35.2 | 0.53 | S = 0 | |

| 最大値 | 34.1 | 584 | 10.15 | 62.2 | 0.97 | B S = 0 | |

| 変動係数(% ) | 23.7 | 10.1 | 12.1 | 11.8 | 12.8 | C = 0 | |

| 5% 下限値※ | 40.0 | ||||||

| 乾燥条件2(試験体数:50) | |||||||

| 含水率 (% ) |

密度 (kg/m 3) |

曲げヤング係数 (kN /m m 2) |

曲げ強度 (N /m m 2) |

曲げ強度に対する 曲げ比例限度の比 |

破壊形態 | ||

| 平均値 | 15.5 | 504 | 7.98 | 52.6 | 0.72 | B = 50 | |

| 最小値 | 11.7 | 353 | 5.77 | 36.7 | 0.55 | S = 0 | |

| 最大値 | 25.5 | 606 | 9.65 | 68.3 | 0.87 | B S = 0 | |

| 変動係数(% ) | 18.5 | 11.7 | 11.0 | 13.4 | 11.6 | C = 0 | |

| 5% 下限値※ | 39.9 | ||||||

■各乾燥条件における曲げ強度の比較および基準強度との比較

|

|

■試験結果からみえること

乾燥条件2を乾燥条件1と比べると、蒸煮温度は低いが処理時間が長く、高温セット処理温度はやや高く処理時間は長い。乾燥条件2では再乾燥を行っており、再乾燥開始時に蒸煮をしている。その結果、この蒸煮によって内部割れの発生が抑えられ、内部割れの発生量は乾燥条件1の方が平均で約3倍多かった。乾燥条件1は60%の試験体が住宅供給会社の求める内部割れの許容値(総長さ100mm)を満足した。また、それぞれの乾燥条件において、曲げ強度の平均値と5%下限値に違いはみられず、せん断破壊した試験体もなかった。さらに、すべての試験体が製材JASの機械等級区分構造用製材の基準強度を満足していた。⑤ スギ5(仕上がり断面寸法:105mm×105mm)

■乾燥スケジュール

| ステップ | 乾燥条件1 | 乾燥条件2 | ||||

| 乾球温度(℃) | 湿球温度(℃) | 時間(h) | 乾球温度(℃) | 湿球温度(℃) | 時間(h) | |

| 蒸煮 | 95 | 95 | 8 | 92 | 92 | 24 |

| 高温セット | 120 | 90 | 20 | 120 | 90 | 55 |

| 乾燥 | 90 | 60 | 196 | 110~100 | 80~70 | 100 |

| 乾燥日数 | 9.3 | 7.5 | ||||

| 推奨スケジュール | ○ | |||||

■内部割れの発生状況と含水率

| 内部割れの発生状況(試験体の横断面写) | |

| 乾燥条件1 | |

| 総長さが平均的な試験体 | 総長さが最大の試験体 |

|

|

| 乾燥条件2 | |

| 総長さが平均的な試験体 | 総長さが最大の試験体 |

|

|

内部割れ総長さのヒストグラム |

含水率と内部割れ総長さの関係 |

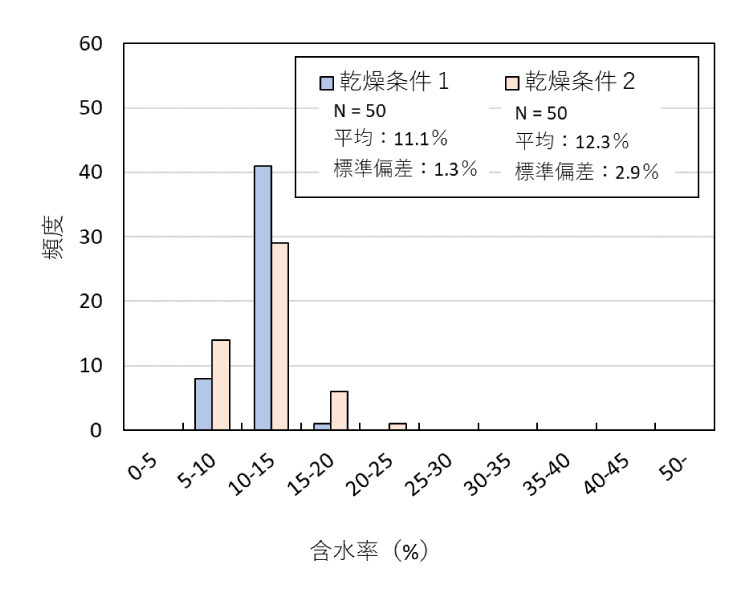

含水率のヒストグラム |

■強度試験結果

| 乾燥条件1(試験体数:50) | |||||||

| 含水率 (% ) |

密度 (kg/m 3) |

曲げヤング係数 (kN /m m 2) |

曲げ強度 (N /m m 2) |

曲げ強度に対する 曲げ比例限度の比 |

破壊形態 | ||

| 平均値 | 11.1 | 458 | 8.13 | 49.5 | 0.82 | B = 50 | |

| 最小値 | 9.1 | 384 | 6.08 | 37.5 | 0.64 | S = 0 | |

| 最大値 | 15.4 | 535 | 10.77 | 66.3 | 1.00 | B S = 0 | |

| 変動係数(% ) | 11.5 | 7.5 | 12.8 | 13.9 | 11.2 | C = 0 | |

| 5% 下限値※ | 37.1 | ||||||

| 乾燥条件2(試験体数:50) | |||||||

| 含水率 (% ) |

密度 (kg/m 3) |

曲げヤング係数 (kN /m m 2) |

曲げ強度 (N /m m 2) |

曲げ強度に対する 曲げ比例限度の比 |

破壊形態 | ||

| 平均値 | 12.3 | 449 | 7.94 | 43.8 | 0.83 | B = 42 | |

| 最小値 | 8.2 | 366 | 5.83 | 31.5 | 0.57 | S = 6 | |

| 最大値 | 21.3 | 522 | 10.28 | 66.1 | 1.00 | B S = 2 | |

| 変動係数(% ) | 24.0 | 8.6 | 13.5 | 17.0 | 12.1 | C = 0 | |

| 5% 下限値※ | 30.3 | ||||||

■各乾燥条件における曲げ強度の比較および基準強度との比較

|

|

■試験結果からみえること

乾燥条件2を乾燥条件1と比べると、蒸煮時間および高温セット処理時間が長く、高温セット処理後の乾燥温度が高い。その結果、内部割れの発生量は乾燥温度の高い乾燥条件2の方が平均で約4倍多かった。乾燥条件1は82%の試験体が住宅供給会社の求める内部割れの許容値(総長さ100mm)を満足した。また、曲げ強度の平均値と5%下限値は乾燥条件2の方が明らかに低く、乾燥条件2ではせん断破壊した試験体が6体みられた。ただし、いずれの乾燥条件においてもすべての試験体が製材JASの機械等級区分構造用製材の基準強度を満足していた。⑥ スギ6(仕上がり断面寸法:105mm×180mm)

■乾燥スケジュール| ステップ | 乾燥条件1 | 乾燥条件2 | ||||

| 乾球温度(℃) | 湿球温度(℃) | 時間(h) | 乾球温度(℃) | 湿球温度(℃) | 時間(h) | |

| 蒸煮 | 95 | 95 | 6.6 | 98 | 98 | 28.2 |

| 高温セット | 120 | 90 | 18 | 120 | 95~90 | 27 |

| 乾燥 | 90 | 60 | 281 | 110~100 | 88~75 | 177 |

| 乾燥日数 | 12.7 | 9.7 | ||||

| 推奨スケジュール | ○ | |||||

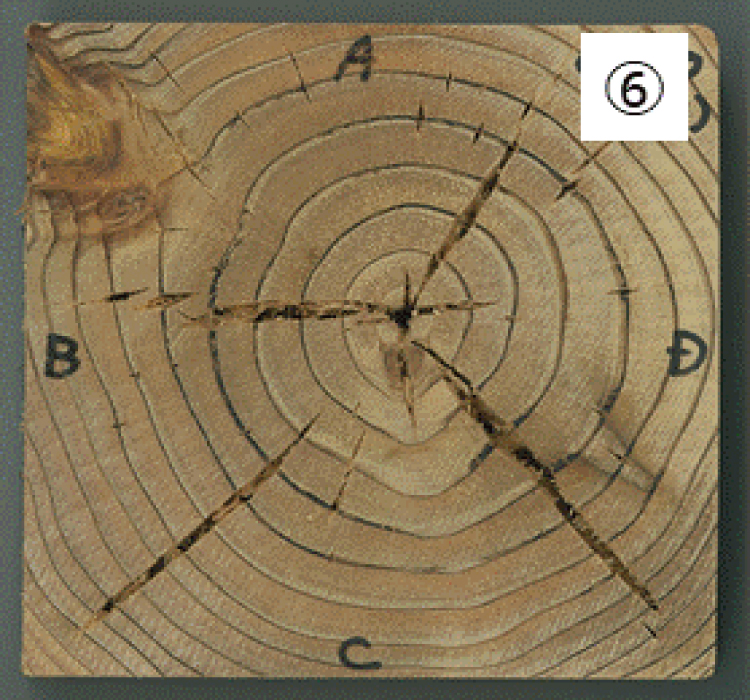

■内部割れの発生状況と含水率

| 内部割れの発生状況(試験体の横断面写) | |

| 乾燥条件1 | |

| 総長さが平均的な試験体 | 総長さが最大の試験体 |

|

|

| 乾燥条件2 | |

| 総長さが平均的な試験体 | 総長さが最大の試験体 |

|

|

内部割れ総長さのヒストグラム |

含水率と内部割れ総長さの関係 |

含水率のヒストグラム |

■強度試験結果

| 乾燥条件1(試験体数:40) | |||||||

| 含水率 (% ) |

密度 (kg/m 3) |

曲げヤング係数 (kN /m m 2) |

曲げ強度 (N /m m 2) |

曲げ強度に対する 曲げ比例限度の比 |

破壊形態 | ||

| 平均値 | 17.7 | 433 | 8.36 | 41.3 | 0.78 | B = 40 | |

| 最小値 | 7.9 | 378 | 6.46 | 30.2 | 0.55 | S = 0 | |

| 最大値 | 42.7 | 491 | 11.16 | 58.2 | 1.00 | B S = 0 | |

| 変動係数(% ) | 42.9 | 6.0 | 14.9 | 15.4 | 12.2 | C = 0 | |

| 5% 下限値※ | 29.6 | ||||||

| 乾燥条件2(試験体数:40) | |||||||

| 含水率 (% ) |

密度 (kg/m 3) |

曲げヤング係数 (kN /m m 2) |

曲げ強度 (N /m m 2) |

曲げ強度に対する 曲げ比例限度の比 |

破壊形態 | ||

| 平均値 | 16.9 | 434 | 8.22 | 38.2 | 0.80 | B = 40 | |

| 最小値 | 8.3 | 363 | 5.71 | 31.1 | 0.63 | S = 0 | |

| 最大値 | 53.0 | 511 | 11.59 | 53.3 | 1.00 | B S = 0 | |

| 変動係数(% ) | 50.8 | 8.4 | 15.2 | 14.3 | 10.8 | C = 0 | |

| 5% 下限値※ | 28.1 | ||||||

■各乾燥条件における曲げ強度の比較および基準強度との比較

|

|

■試験結果からみえること

乾燥条件2を乾燥条件1と比べると、蒸煮時間および高温セット処理時間が長く、高温セット処理後の乾燥温度が高い。その結果、内部割れの発生量は乾燥条件2の方が平均で約4倍多かった。乾燥条件1は98%の試験体が住宅供給会社の求める内部割れの許容値(総長さ100mm)を満足した。また、曲げ強度の平均値と5%下限値は乾燥条件2の方がやや低かったが、いずれの乾燥条件においてもせん断破壊した試験体はみられなかった。一方、乾燥条件1と乾燥条件2との間で回帰直線にやや違いはあるが、いずれの乾燥条件においても製材JASの機械等級区分構造用製材の基準強度をおおよそ満足していた。⑦ スギ7(仕上がり断面寸法:105mm×180mm)

■乾燥スケジュール

| ステップ | 乾燥条件1 | 乾燥条件2 | 乾燥条件3 | ||||||

| 乾球温度(℃) | 湿球温度(℃) | 時間(h) | 乾球温度(℃) | 湿球温度(℃) | 時間(h) | 乾球温度(℃) | 湿球温度(℃) | 時間(h) | |

| 蒸煮 | 95 | 95 | 8 | 110 | 110 | 12 | 110 | 110 | 12 |

| 高温セット | 120 | 90 | 20 | 120~119 | 93~92 | 48 | 120 | 98 | 48 |

| 乾燥 | 90 | 60 | 476 | 109~90 | 91~65 | 234 | 115~90 | 98~65 | 246 |

| 再乾燥 | 90 | 65 | 294 | 90 | 65 | 294 | |||

| 乾燥日数 | 21.0 | 24.5 | 25.0 | ||||||

| 推奨スケジュール | ○ | ||||||||

■内部割れの発生状況と含水率

| 内部割れの発生状況(試験体の横断面写) | |

| 乾燥条件1 | |

| 総長さが平均的な試験体 | 総長さが最大の試験体 |

|

|

| 乾燥条件2 | |

| 総長さが平均的な試験体 | 総長さが最大の試験体 |

|

|

| 乾燥条件3 | |

| 総長さが平均的な試験体 | 総長さが最大の試験体 |

|

|

内部割れ総長さのヒストグラム |

含水率と内部割れ総長さの関係 |

含水率のヒストグラム |

■強度試験結果

| 乾燥条件1(試験体数:40) | |||||||

| 含水率 (% ) |

密度 (kg/m 3) |

曲げヤング係数 (kN /m m 2) |

曲げ強度 (N /m m 2) |

曲げ強度に対する 曲げ比例限度の比 |

破壊形態 | ||

| 平均値 | 13.9 | 445 | 7.69 | 39.2 | 0.87 | B = 40 | |

| 最小値 | 7.6 | 330 | 6.02 | 24.8 | 0.69 | S = 0 | |

| 最大値 | 41.8 | 538 | 10.47 | 54.0 | 1.00 | B S = 0 | |

| 変動係数(% ) | 57.5 | 9.6 | 14.6 | 17.4 | 10.8 | C = 0 | |

| 5% 下限値※ | 26.8 | ||||||

| 乾燥条件2(試験体数:40) | |||||||

| 含水率 (% ) |

密度 (kg/m 3) |

曲げヤング係数 (kN /m m 2) |

曲げ強度 (N /m m 2) |

曲げ強度に対する 曲げ比例限度の比 |

破壊形態 | ||

| 平均値 | 8.4 | 440 | 7.97 | 35.6 | 0.94 | B = 40 | |

| 最小値 | 5.3 | 390 | 6.35 | 21.6 | 0.67 | S = 0 | |

| 最大値 | 31.8 | 505 | 10.95 | 52.0 | 1.00 | B S = 0 | |

| 変動係数(% ) | 58.5 | 6.3 | 12.5 | 19.3 | 7.4 | C = 0 | |

| 5% 下限値※ | 22.5 | ||||||

| 乾燥条件3(試験体数:40) | |||||||

| 含水率 (% ) |

密度 (kg/m 3) |

曲げヤング係数 (kN /m m 2) |

曲げ強度 (N /m m 2) |

曲げ強度に対する 曲げ比例限度の比 |

破壊形態 | ||

| 平均値 | 7.8 | 445 | 8.12 | 35.1 | 0.94 | B = 40 | |

| 最小値 | 4.8 | 358 | 5.55 | 17.6 | 0.73 | S = 0 | |

| 最大値 | 29.6 | 516 | 11.83 | 50.7 | 1.00 | B S = 0 | |

| 変動係数(% ) | 57.1 | 8.0 | 15.5 | 20.0 | 8.0 | C = 0 | |

| 5% 下限値※ | 22.1 | ||||||

■各乾燥条件における曲げ強度の比較および基準強度との比較

|

|

■試験結果からみえること

乾燥条件2および乾燥条件3は、乾燥条件1と比べて蒸煮の温度が高く時間が長い。また、高温セット処理時間および高温セット処理後の乾燥時間が長い。その結果、乾燥条件2および乾燥条件3の仕上がり含水率は乾燥条件1と比べて極端に低かった。乾燥温度の最も低い乾燥条件1の内部割れは軽微であった。乾燥条件2に比べて乾燥条件3の方が内部割れの発生量が多い傾向がみられた。乾燥条件1は98%の試験体が住宅供給会社の求める内部割れの許容値(総長さ100mm)を満足した。また、乾燥条件2および乾燥条件3の曲げ強度の平均値と5%下限値は乾燥条件1のそれらに比べて明らかに低かったが、いずれの乾燥条件においてもせん断破壊した試験体はみられなかった。一方、乾燥条件2および乾燥条件3では、製材JASの機械等級区分構造用製材の基準強度を満足していない試験体が数多くみられた。(5) ヒノキの個別事例

① ヒノキ 1(仕上がり断面寸法:105mm×105mm)

■乾燥スケジュール

| ステップ | 乾燥条件1 | 乾燥条件2 | ||||

| 乾球温度(℃) | 湿球温度(℃) | 時間(h) | 乾球温度(℃) | 湿球温度(℃) | 時間(h) | |

| 蒸煮 | 90 ~95 | 90 ~95 | 9 | 60 ~97 | 60 ~97 | 9 |

| 高温セット | 120 | 92 | 18 | 120 | 97 ~90 | 6 .2 |

| 乾燥 | 90 | 62 | 88 | 105 ~85 | 85 ~65 | 74 |

| 乾燥日数 | 4 .8 | 3 .7 | ||||

| 推奨スケジュール | ○ | |||||

■内部割れの発生状況と含水率

| 内部割れの発生状況(試験体の横断面写) | |

| 乾燥条件1 | |

| 総長さが平均的な試験体 | 総長さが最大の試験体 |

|

|

| 乾燥条件2 | |

| 総長さが平均的な試験体 | 総長さが最大の試験体 |

|

|

内部割れ総長さのヒストグラム |

含水率と内部割れ総長さの関係 |

含水率のヒストグラム |

■強度試験結果

| 乾燥条件1(試験体数:50) | |||||||

| 含水率 (% ) |

密度 (kg/m 3) |

曲げヤング係数 (kN /m m 2) |

曲げ強度 (N /m m 2) |

曲げ強度に対する 曲げ比例限度の比 |

破壊形態 | ||

| 平均値 | 15.8 | 458 | 12.56 | 67.9 | 0.76 | B = 46 | |

| 最小値 | 13.1 | 384 | 8.77 | 43.1 | 0.59 | S = 4 | |

| 最大値 | 20.4 | 535 | 15.34 | 91.7 | 1.00 | B S = 0 | |

| 変動係数(% ) | 9.1 | 6.4 | 11.6 | 16.1 | 13.4 | C = 0 | |

| 5% 下限値※ | 48.1 | ||||||

| 乾燥条件2(試験体数:50) | |||||||

| 含水率 (% ) |

密度 (kg/m 3) |

曲げヤング係数 (kN /m m 2) |

曲げ強度 (N /m m 2) |

曲げ強度に対する 曲げ比例限度の比 |

破壊形態 | ||

| 平均値 | 9.5 | 531 | 12.98 | 67.2 | 0.82 | B = 46 | |

| 最小値 | 8.0 | 442 | 8.95 | 32.8 | 0.59 | S = 4 | |

| 最大値 | 12.9 | 594 | 15.35 | 95.7 | 1.00 | B S = 0 | |

| 変動係数(% ) | 10.5 | 6.4 | 10.8 | 19.6 | 16.2 | C = 0 | |

| 5% 下限値※ | 43.4 | ||||||

■各乾燥条件における曲げ強度の比較および基準強度との比較

|

|

■試験結果からみえること

乾燥条件2を乾燥条件1と比べると、蒸煮温度はやや低く、高温セット処理時間が短い。また、高温セット処理後の乾燥温度が高い。その結果、内部割れの発生量は乾燥温度の高い乾燥条件2の方が多かった。乾燥条件1は100%の試験体が住宅供給会社の求める内部割れの許容値(総長さ100mm)を満足した。また、それぞれの乾燥条件において曲げ強度の平均値に違いはなかったが、5%下限値は乾燥条件2の方が低かった。さらに、せん断破壊した試験体はそれぞれ4体ずつであったが、乾燥条件2では製材JASの機械等級区分構造用製材の基準強度を満足していない試験体が3体みられた。② ヒノキ2(仕上がり断面寸法:105mm×105mm)

■乾燥スケジュール

| ステップ | 乾燥条件1 | 乾燥条件2 | ||||

| 乾球温度(℃) | 湿球温度(℃) | 時間(h) | 乾球温度(℃) | 湿球温度(℃) | 時間(h) | |

| 蒸煮 | 90~95 | 90~95 | 9 | 96 | 96 | 14 |

| 高温セット | 120 | 90 | 18 | 120 | 96~90 | 18 |

| 乾燥 | 90 | 60 | 6 | 108~90 | 85~60 | 108 |

| 乾燥日数 | 1.4 | 5.8 | ||||

| 推奨スケジュール | ○ | |||||

■内部割れの発生状況と含水率

| 内部割れの発生状況(試験体の横断面写) | |

| 乾燥条件1 | |

| 総長さが平均的な試験体 | 総長さが最大の試験体 |

|

|

| 乾燥条件2 | |

| 総長さが平均的な試験体 | 総長さが最大の試験体 |

|

|

内部割れ総長さのヒストグラム |

含水率と内部割れ総長さの関係 |

含水率のヒストグラム |

■強度試験結果

| 乾燥条件1(試験体数:50) | |||||||

| 含水率 (% ) |

密度 (kg/m 3) |

曲げヤング係数 (kN /m m 2) |

曲げ強度 (N /m m 2) |

曲げ強度に対する 曲げ比例限度の比 |

破壊形態 | ||

| 平均値 | 16.0 | 534 | 11.17 | 53.5 | 0.76 | B = 46 | |

| 最小値 | 14.0 | 474 | 7.84 | 38.2 | 0.48 | S = 2 | |

| 最大値 | 18.7 | 599 | 13.83 | 75.4 | 1.00 | B S = 2 | |

| 変動係数(% ) | 6.4 | 6.3 | 11.8 | 16.3 | 14.5 | C = 0 | |

| 5% 下限値※ | 37.8 | ||||||

| 乾燥条件2(試験体数:50) | |||||||

| 含水率 (% ) |

密度 (kg/m 3) |

曲げヤング係数 (kN /m m 2) |

曲げ強度 (N /m m 2) |

曲げ強度に対する 曲げ比例限度の比 |

破壊形態 | ||

| 平均値 | 11.7 | 547 | 10.88 | 47.7 | 0.78 | B = 33 | |

| 最小値 | 9.5 | 480 | 7.77 | 24.8 | 0.45 | S = 14 | |

| 最大値 | 13.5 | 620 | 14.10 | 73.7 | 1.00 | B S = 3 | |

| 変動係数(% ) | 8.7 | 5.9 | 11.6 | 23.8 | 15.4 | C = 0 | |

| 5% 下限値※ | 27.2 | ||||||

■各乾燥条件における曲げ強度の比較および基準強度との比較

|

|

■試験結果からみえること

乾燥条件2を乾燥条件1と比べると、蒸煮温度はやや高く、高温セット処理後の乾燥温度が高く乾燥時間が長い。その結果、仕上がり含水率は乾燥条件2の方が低かった。内部割れの発生量は乾燥温度の高い乾燥条件2の方が平均で約2倍多かった。乾燥条件1は92%の試験体が住宅供給会社の求める内部割れの許容値(総長さ100mm)を満足した。また、乾燥条件2の曲げ強度の平均値と5%下限値は乾燥条件1のそれらに比べて明らかに低く、せん断破壊した試験体が14体もみられた。さらに、乾燥条件2では、製材JASの機械等級区分構造用製材の基準強度を満足していない試験体が数多くみられた。③ ヒノキ3(仕上がり断面寸法:105mm×105mm)

■乾燥スケジュール

| ステップ | 乾燥条件1 | 乾燥条件2 | 乾燥条件3 | ||||||

| 乾球温度(℃) | 湿球温度(℃) | 時間(h) | 乾球温度(℃) | 湿球温度(℃) | 時間(h) | 乾球温度(℃) | 湿球温度(℃) | 時間(h) | |

| 蒸煮 | 95 | 95 | 6.5 | 95 | 95 | 6.5 | 70 | 70 | 6.5 |

| 高温セット | 120 | 90 | 18 | 120 | 90 | 12 | |||

| 乾燥 | 90 | 60 | 48.6 | 90 | 60 | 76 | 60~70 | 58~60~54 | 476 |

| 乾燥日数 | 3.0 | 3.9 | 20.1 | ||||||

| 推奨スケジュール | ○ | ||||||||

■内部割れの発生状況と含水率

| 内部割れの発生状況(試験体の横断面写) | |

| 乾燥条件1 | |

| 総長さが平均的な試験体 | 総長さが最大の試験体 |

|

|

| 乾燥条件2 | |

| 総長さが平均的な試験体 | 総長さが最大の試験体 |

|

|

| 乾燥条件3 | |

| 総長さが平均的な試験体 | 総長さが最大の試験体 |

|

|

内部割れ総長さのヒストグラム |

含水率と内部割れ総長さの関係 |

含水率のヒストグラム |

■強度試験結果

| 乾燥条件1(試験体数:40) | |||||||

| 含水率 (% ) |

密度 (kg/m 3) |

曲げヤング係数 (kN /m m 2) |

曲げ強度 (N /m m 2) |

曲げ強度に対する 曲げ比例限度の比 |

破壊形態 | ||

| 平均値 | 16.2 | 523 | 10.90 | 54.2 | 0.76 | B = 38 | |

| 最小値 | 12.2 | 459 | 8.10 | 39.0 | 0.57 | S = 2 | |

| 最大値 | 19.2 | 614 | 13.73 | 69.8 | 1.00 | B S = 0 | |

| 変動係数(% ) | 10.8 | 6.0 | 11.2 | 13.7 | 11.3 | C = 0 | |

| 5% 下限値※ | 40.6 | ||||||

| 乾燥条件2(試験体数:40) | |||||||

| 含水率 (% ) |

密度 (kg/m 3) |

曲げヤング係数 (kN /m m 2) |

曲げ強度 (N /m m 2) |

曲げ強度に対する 曲げ比例限度の比 |

破壊形態 | ||

| 平均値 | 16.1 | 519 | 10.73 | 54.9 | 0.75 | B = 35 | |

| 最小値 | 13.5 | 447 | 7.74 | 38.1 | 0.59 | S = 4 | |

| 最大値 | 19.6 | 618 | 13.16 | 74.8 | 0.90 | B S = 0 | |

| 変動係数(% ) | 7.7 | 6.7 | 11.1 | 14.3 | 10.0 | C = 1 | |

| 5% 下限値※ | 40.5 | ||||||

| 乾燥条件3(試験体数:40) | |||||||

| 含水率 (% ) |

密度 (kg/m 3) |

曲げヤング係数 (kN /m m 2) |

曲げ強度 (N /m m 2) |

曲げ強度に対する 曲げ比例限度の比 |

破壊形態 | ||

| 平均値 | 12.6 | 533 | 10.54 | 56.4 | 0.76 | B = 39 | |

| 最小値 | 10.5 | 455 | 7.95 | 41.8 | 0.52 | S = 1 | |

| 最大値 | 15.5 | 588 | 13.24 | 72.5 | 0.95 | B S = 0 | |

| 変動係数(% ) | 10.0 | 6.1 | 11.2 | 16.0 | 11.5 | C = 0 | |

| 5% 下限値※ | 39.8 | ||||||

■各乾燥条件における曲げ強度の比較および基準強度との比較

|

|

■試験結果からみえること

乾燥条件2を乾燥条件1と比べると、高温セット処理時間が短い。乾燥条件3は、高温セット処理を行わない、いわゆる中温乾燥である。その結果、高温セット処理を行わなかった乾燥条件3の内部割れが最も少なく、乾燥条件1と乾燥条件2を比較すると処理時間が長い乾燥条件1の方が内部割れの発生量が多かった。乾燥条件3では多くの試験体で材面割れがみられた。乾燥条件1は90%の試験体が住宅供給会社の求める内部割れの許容値(総長さ100mm)を満足した。それぞれの乾燥条件において、曲げ強度の平均値および5%下限値に違いはなかったが、せん断破壊した試験体が乾燥条件1、乾燥条件2、乾燥条件3でそれぞれ2体、4体、1体みられた。一方、乾燥条件2の1体を除き、それ以外の試験体は製材JASの機械等級区分構造用製材の基準強度を満足していた。④ ヒノキ 4(仕上がり断面寸法:105mm×105mm)

■乾燥スケジュール

| ステップ | 乾燥条件1 | 乾燥条件2 | 乾燥条件3 | ||||||

| 乾球温度(℃) | 湿球温度(℃) | 時間(h) | 乾球温度(℃) | 湿球温度(℃) | 時間(h) | 乾球温度(℃) | 湿球温度(℃) | 時間(h) | |

| 蒸煮 | 95 | 95 | 6 | 95 | 95 | 6 | 95 | 95 | 6 |

| 高温セット | 120 | 90 | 12 | 120 | 90 | 12 | 120 | 90 | 9 |

| 乾燥 | 90 | 60 | 174 | 天然乾燥 | 2064 | 60 | 40 | 721 | |

| 再乾燥 | 60 | 40 | 210 | ||||||

| 乾燥日数 | 8.0 | 95.5 | 30.7 | ||||||

| 推奨スケジュール | ○ | ※ | ※ | ||||||

■内部割れの発生状況と含水率

| 内部割れの発生状況(試験体の横断面写) | |

| 乾燥条件1 | |

| 総長さが平均的な試験体 | 総長さが最大の試験体 |

|

|

| 乾燥条件2 | |

| 総長さが平均的な試験体 | 総長さが最大の試験体 |

|

|

| 乾燥条件3 | |

| 総長さが平均的な試験体 | 総長さが最大の試験体 |

|

|

内部割れ総長さのヒストグラム |

含水率と内部割れ総長さの関係 |

含水率のヒストグラム |

■強度試験結果

| 乾燥条件1(試験体数:40) | |||||||

| 含水率 (% ) |

密度 (kg/m 3) |

曲げヤング係数 (kN /m m 2) |

曲げ強度 (N /m m 2) |

曲げ強度に対する 曲げ比例限度の比 |

破壊形態 | ||

| 平均値 | 12.7 | 562 | 11.86 | 53.7 | 0.79 | B = 32 | |

| 最小値 | 8.5 | 481 | 8.60 | 31.7 | 0.47 | S = 6 | |

| 最大値 | 17.0 | 622 | 15.06 | 86.0 | 1.00 | B S = 1 | |

| 変動係数(% ) | 13.5 | 6.7 | 12.6 | 22.5 | 16.5 | C = 1 | |

| 5% 下限値※ | 31.6 | ||||||

| 乾燥条件2(試験体数:40) | |||||||

| 含水率 (% ) |

密度 (kg/m 3) |

曲げヤング係数 (kN /m m 2) |

曲げ強度 (N /m m 2) |

曲げ強度に対する 曲げ比例限度の比 |

破壊形態 | ||

| 平均値 | 14.3 | 564 | 11.91 | 59.8 | 0.75 | B = 38 | |

| 最小値 | 11.3 | 494 | 7.72 | 36.3 | 0.28 | S = 0 | |

| 最大値 | 16.6 | 644 | 15.56 | 89.7 | 0.99 | B S = 1 | |

| 変動係数(% ) | 8.8 | 5.7 | 14.1 | 19.6 | 16.9 | C = 1 | |

| 5% 下限値※ | 38.4 | ||||||

| 乾燥条件3(試験体数:40) | |||||||

| 含水率 (% ) |

密度 (kg/m 3) |

曲げヤング係数 (kN /m m 2) |

曲げ強度 (N /m m 2) |

曲げ強度に対する 曲げ比例限度の比 |

破壊形態 | ||

| 平均値 | 11.8 | 575 | 11.64 | 56.9 | 0.79 | B = 37 | |

| 最小値 | 9.1 | 503 | 8.37 | 17.1 | 0.52 | S = 2 | |

| 最大値 | 14.7 | 646 | 15.77 | 92.9 | 1.00 | B S = 0 | |

| 変動係数(% ) | 9.1 | 5.3 | 13.0 | 26.7 | 14.9 | C = 1 | |

| 5% 下限値※ | 29.0 | ||||||

■各乾燥条件における曲げ強度の比較および基準強度との比較

|

|

■試験結果からみえること

乾燥条件2は、高温セット処理後に天然乾燥を行い、その後再乾燥を行う、いわゆる大分方式である。乾燥条件3は乾燥条件1と比べて高温セット処理時間がやや短く、天然乾燥を行わない条件である。乾燥条件1は、高温セット処理条件は乾燥条件2と同じで、乾燥温度が乾燥条件2および乾燥条件3よりやや高い。その結果、内部割れの発生量は乾燥条件3が最も少なく、乾燥条件1で最も多かった。乾燥条件1は85%の試験体が住宅供給会社の求める内部割れの許容値(総長さ100mm)を満足した。また、乾燥条件1および乾燥条件3の曲げ強度の5%下限値は乾燥条件2に比べて明らかに低く、せん断破壊した試験体がそれぞれ6体、2体みられた。さらに、乾燥条件1および乾燥条件3では、製材JASの機械等級区分構造用製材の基準強度を満足していない試験体が数体ずつみられた。参考資料

1.アンケート調査結果の詳細

1.1 調査目的

スギ、ヒノキ等の国内で生産される人工乾燥材(製材)について、どのような品質および性能が求められているかを把握することを目的にアンケート調査を実施しました。1.2 調査対象

全国の主要なプレカット会社、住宅供給会社および11道県(北海道、栃木県、長野県、静岡県、石川県、兵庫県、岡山県、愛媛県、熊本県、大分県、宮崎県)のプレカット会社、住宅供給会社に対してアンケート調査を実施しました。※プレカット会社等:木材調達を主に自社で行う会社等を調査対象とし、賃加工をメインで実施する会社等は調査対象から外しました。

※住宅供給会社:木造の戸建住宅を主に軸組構法で施工する会社を対象としました。

1.3 調査方法

調査は、郵送による自記式を基本としました。その他、実施した道県によって、手渡しやメールでの送付によってアンケート調査票を配布しました。アンケート調査は、令和4年8月8日から令和4年10月5日までの期間で実施しました。

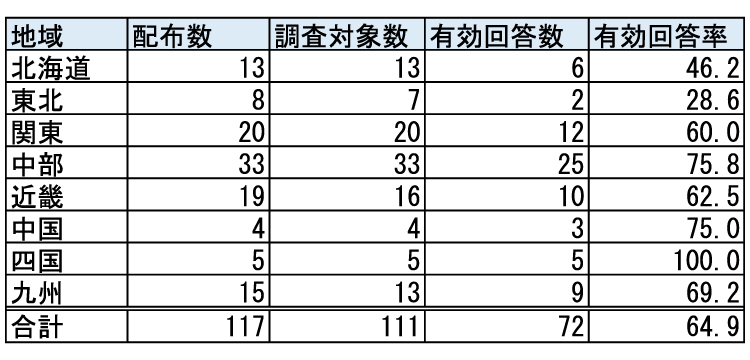

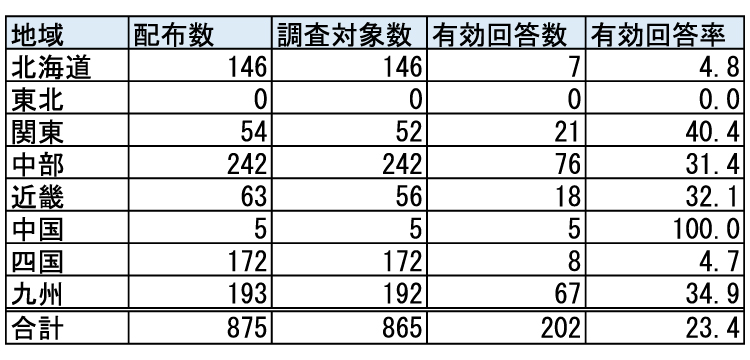

アンケート調査票の配布数と回答数、有効回答数、有効回答率は下記のとおりです。

| 表1.3.1 プレカット会社 |

|

| 表1.3.2 住宅供給会社 |

|

1.4 調査結果

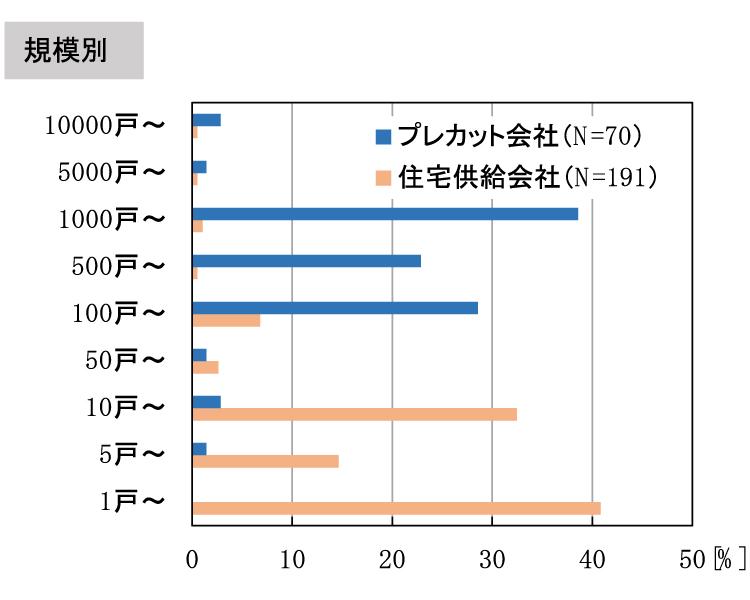

1.4.1 プレカット会社および住宅供給会社の規模

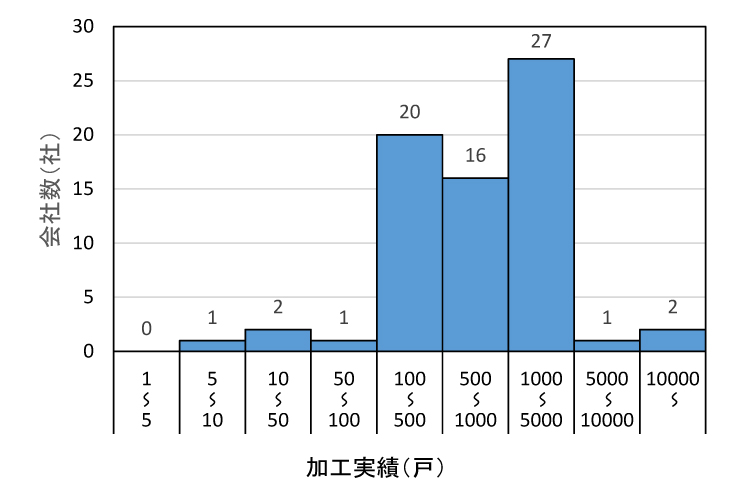

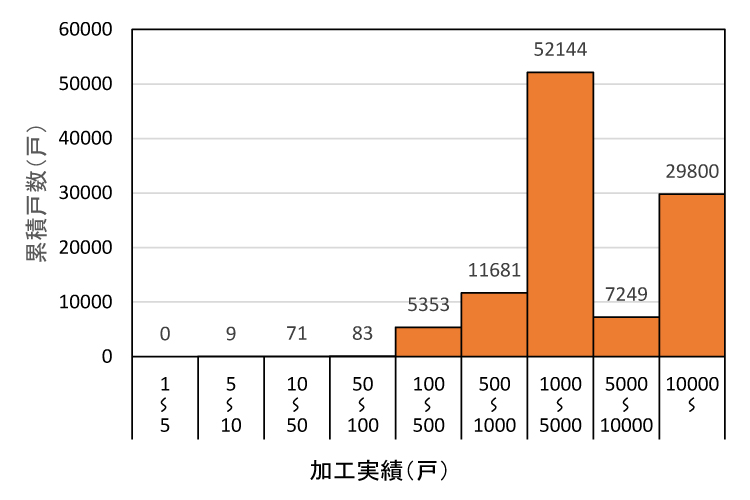

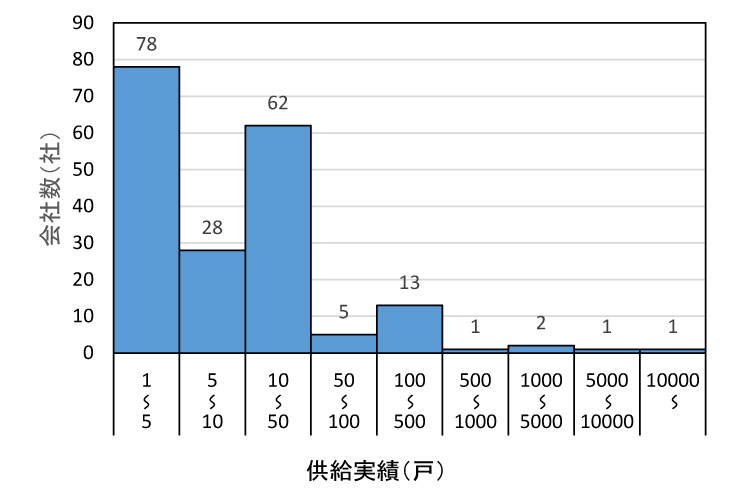

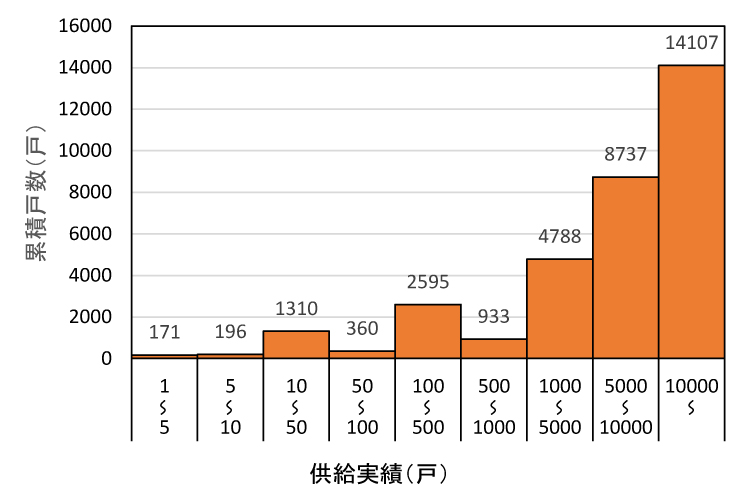

今回調査したプレカット会社は、加工棟数が年間100~5,000戸の会社がほとんどを占めていました。住宅供給会社は、年間50戸以下の会社が多く、年間5戸以下の会社の割合が最も多い結果となりました。 |

|

| 図1.4.1 プレカット会社の規模(有効回答70社) 左:会社数、右:累積戸数 注:実績等は令和3年度の数値を回答。年度区分は各企業によって異なります。 |

|

|

|

| 図1.4.2 住宅供給会社の規模(有効回答191社) 左:会社数、右:累積戸数 注:実績等は令和3年度の数値を回答。年度区分は各企業によって異なります。 |

|

1.4.2 製材・集成材の割合

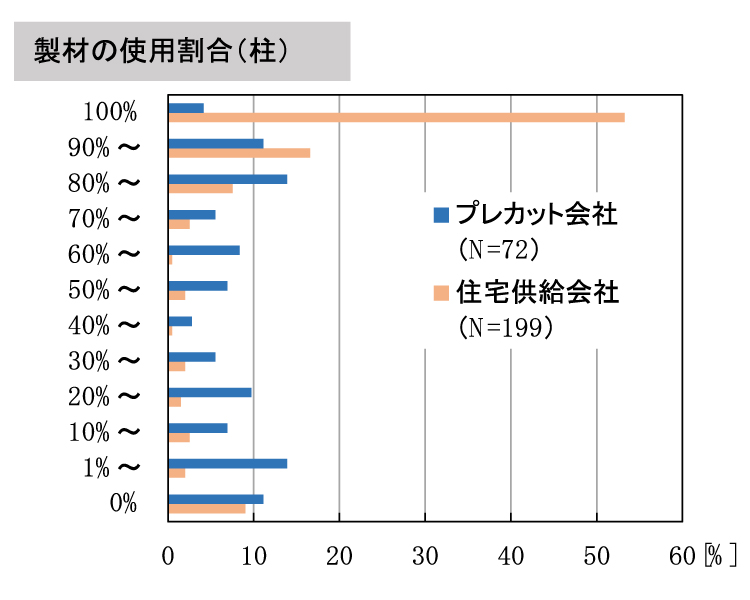

1.4.2.1 柱

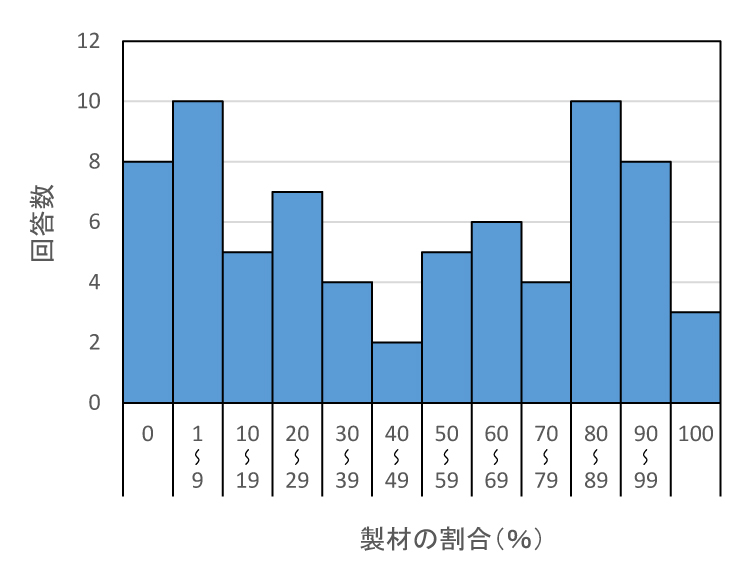

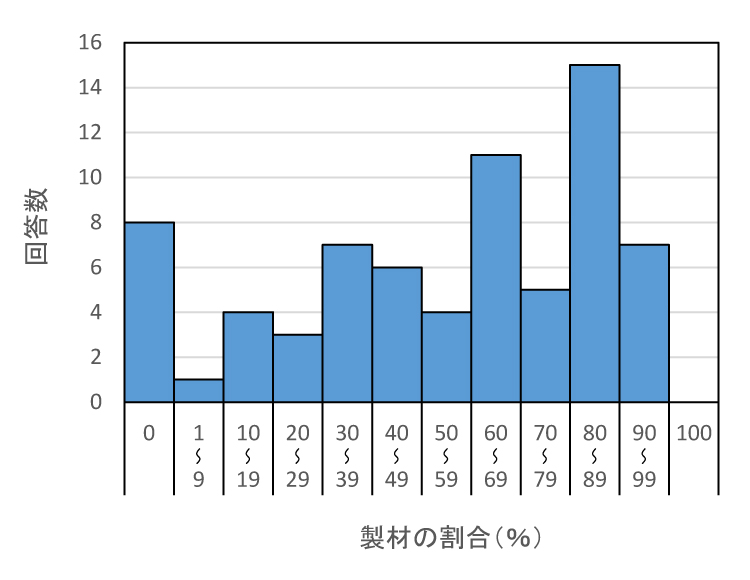

柱の製材・集成材の使用割合を聞きました。横軸の数字が大きくなるほど、製材の使用割合が多くなります。プレカット会社は、製材をメインで使用する会社と集成材をメインで使用する会社とに二極化する傾向を示しています。集成材のみ、もしくは製材のみを使用する会社が一定数見られました。住宅供給会社は、製材のみを使用する会社が圧倒的に多く回答されました。

|

|

| 図1.4.3 製材の割合(柱) (左:プレカット会社(有効回答72社)、右:住宅供給会社(有効回答199社)) 注)グラフの横軸に示す数値は、各階層の上限および下限を示す。 |

|

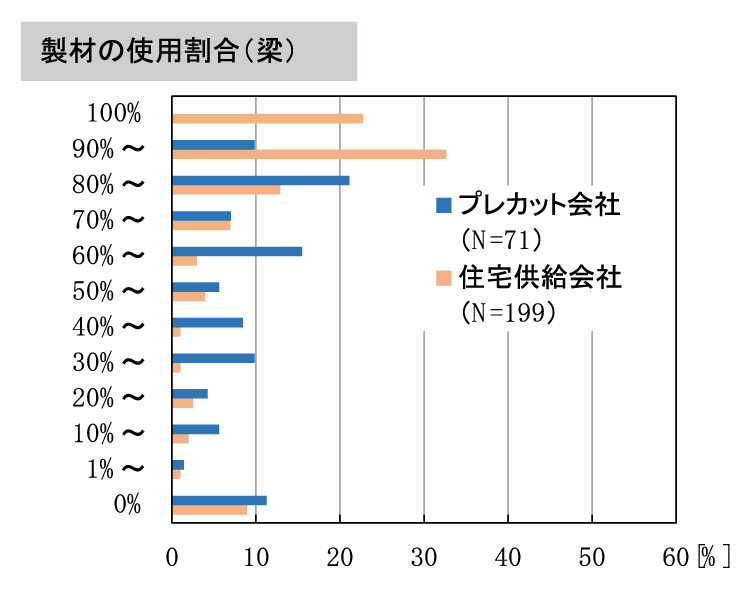

1.4.2.2 梁

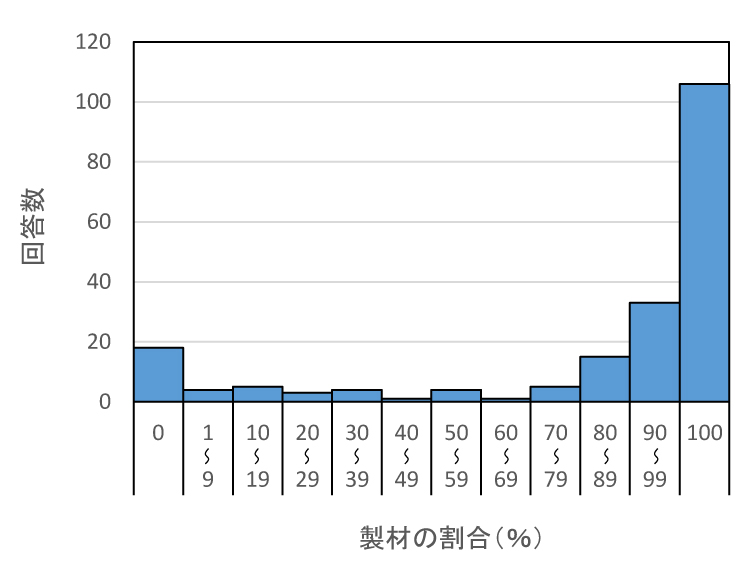

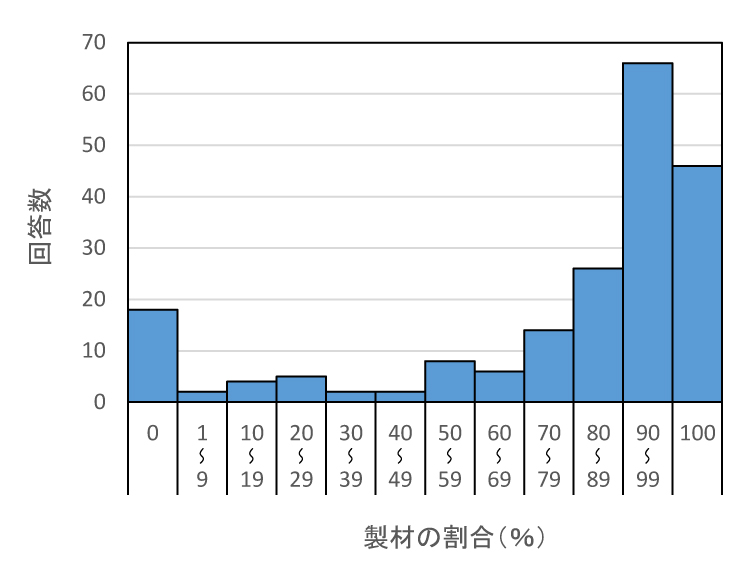

梁の製材・集成材の使用割合を聞きました。横軸の数字が大きくなるほど、製材の使用割合が多くなります。プレカット会社は、製材を80~89%使用する会社数が最も多かったものの製材の使用割合は様々でした。住宅供給会社は、柱と同様に、製材を使用している会社が多くを占めました。プレカット会社および住宅供給会社とも、製材をまったく使わない会社が一定数ありました。

|

|

| 図1.4.4 製材の割合(梁) (左:プレカット会社(有効回答71社)、右:住宅供給会社(有効回答199社)) 注)グラフの横軸に示す数値は、各階層の上限および下限を示す。 |

|

1.4.3 使われる樹種

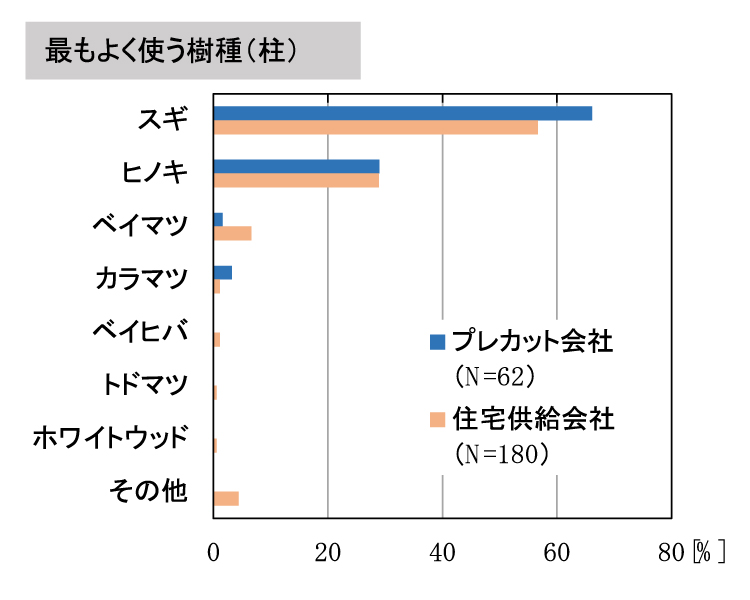

プレカット会社および住宅供給会社に、柱・梁および製材・集成材ごとに、最もよく使用する樹種を聞きました。1.4.2製材と集成材の割合で、製材のみを使用している会社は製材の樹種のみを回答、集成材のみを使用している会社は集成材の樹種のみを回答してもらっています。1.4.3.1 最もよく使う樹種(柱-製材)

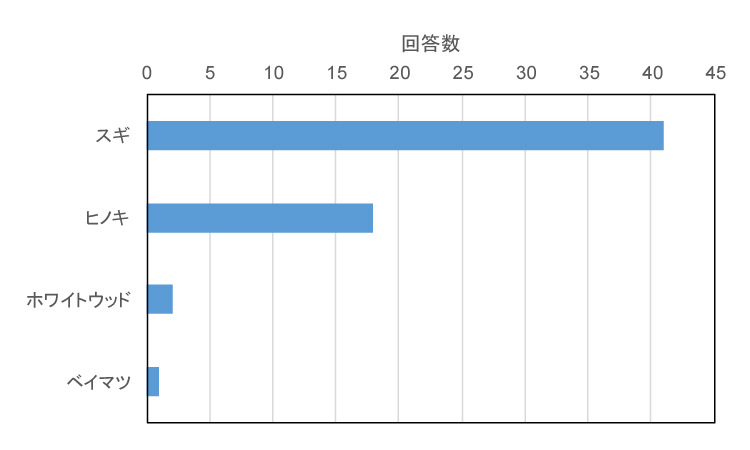

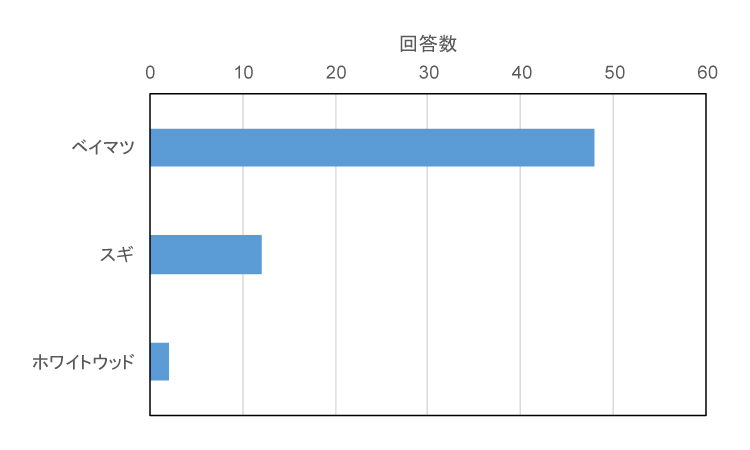

プレカット会社、住宅供給会社とも、製材の樹種にはスギが最も多く使われており、次にヒノキが多いという結果になりました。 |

|

| 図1.4.5 最もよく使う樹種(柱-製材) 左:プレカット会社(有効回答62社)、右:住宅供給会社(有効回答180社) |

|

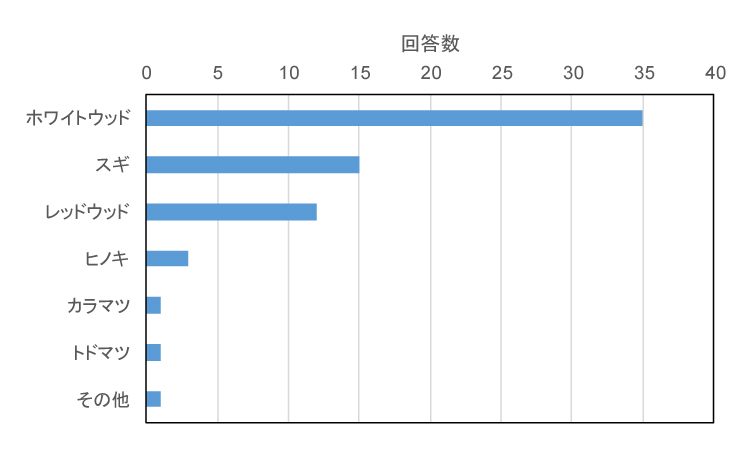

1.4.3.2 最もよく使う樹種(柱-集成材)

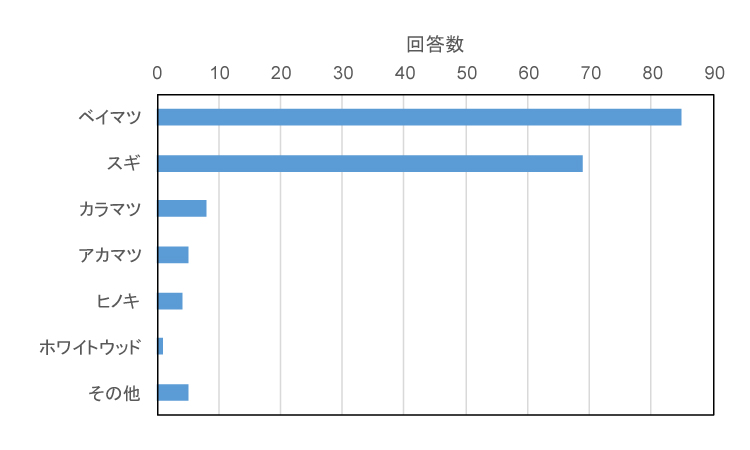

プレカット会社、住宅供給会社とも、製材の樹種にはホワイトウッド(スプルース)が最も多く使われていました。次にスギ、第3位にレッドウッド(欧州アカマツ)が多く使われていました。住宅供給会社で集成材の回答が少なかったのは、集成材を使わず製材のみの会社が多かったためです。 |

|

| 図1.4.6 最もよく使う樹種(柱-集成材) 左:プレカット会社(有効回答68社)、右:住宅供給会社(有効回答70社) |

|

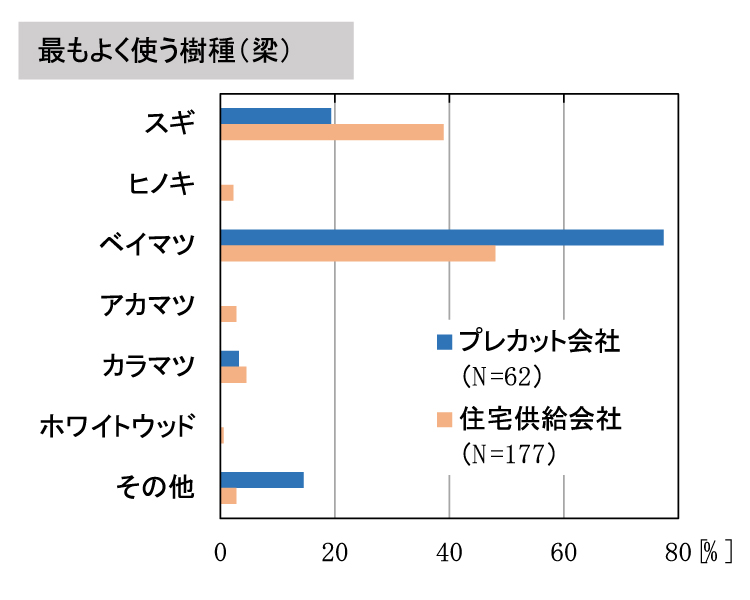

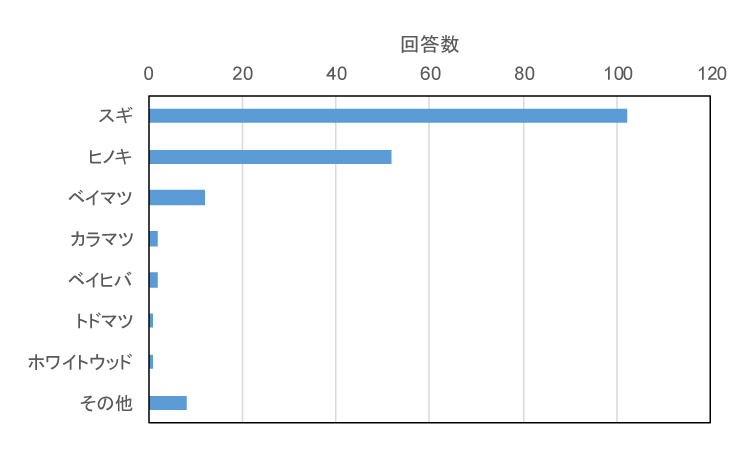

1.4.3.3 最もよく使う樹種(梁-製材)

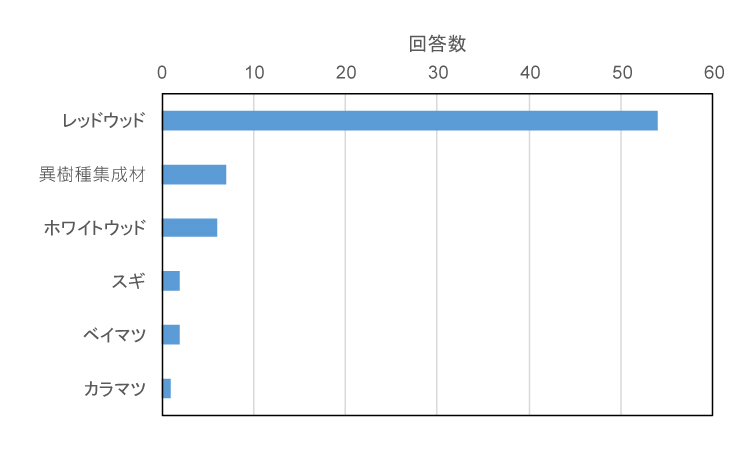

プレカット会社、住宅供給会社とも、製材の樹種にはベイマツが最も多く、次にスギが多く使われていました。住宅供給会社の方が、スギを使う割合が多い傾向でした。 |

|

| 図1.4.7 最もよく使う樹種(梁-製材) 右:プレカット会社(有効回答62社)、左:住宅供給会社(有効回答177社) |

|

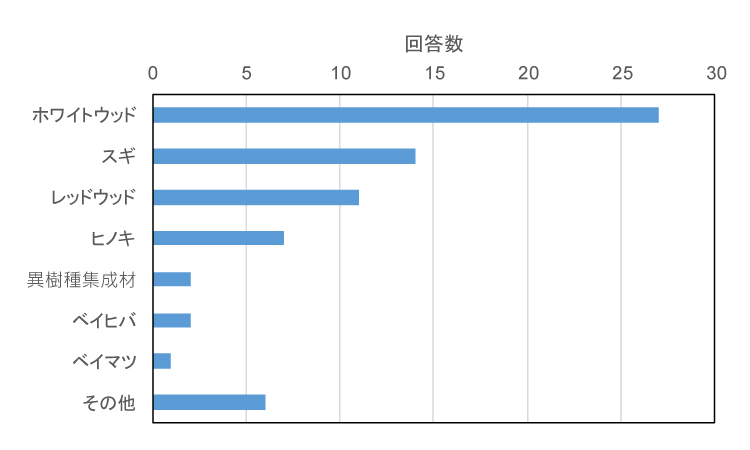

1.4.3.4 最もよく使う樹種(梁-集成材)

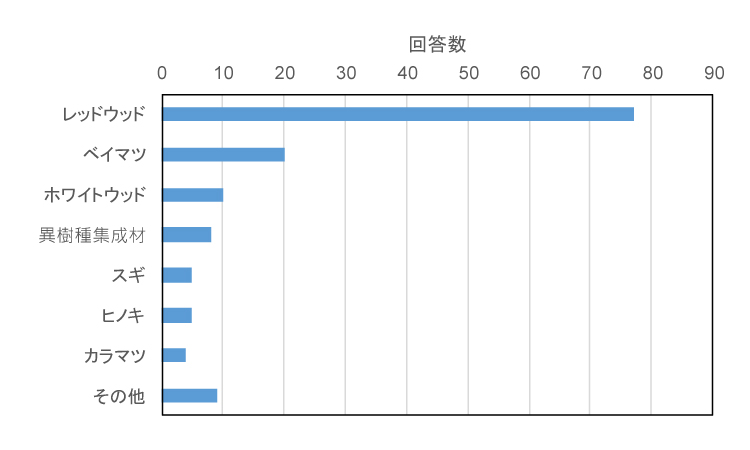

プレカット会社、住宅供給会社とも、集成材の樹種にはレッドウッドが最も多く使われていました。プレカット会社は次に異樹種集成材が多いという結果でした。住宅供給会社は次にベイマツが多く使われていました。異樹種集成材の樹種についても聞いたところ、すべてカラマツとスギという回答でした。 |

|

| 図1.4.8 最もよく使う樹種(梁-集成材) 左:プレカット会社(有効回答72社)、右:住宅供給会社(有効回答138社) |

|

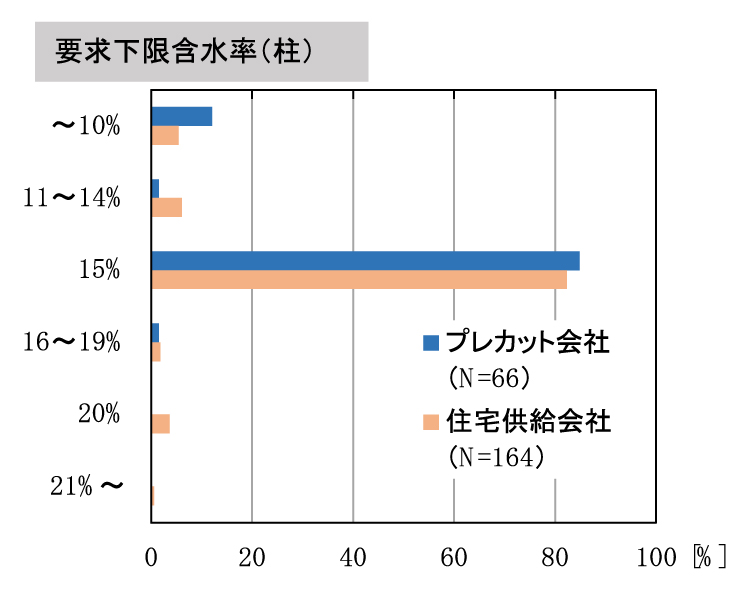

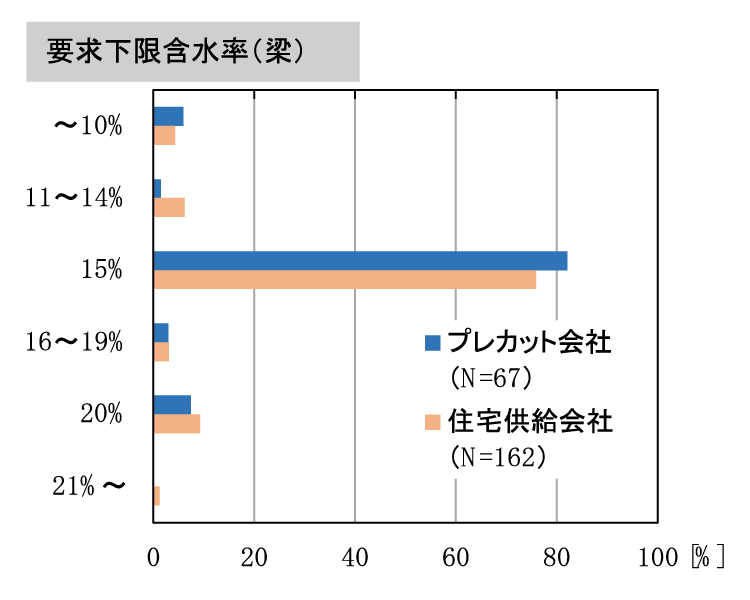

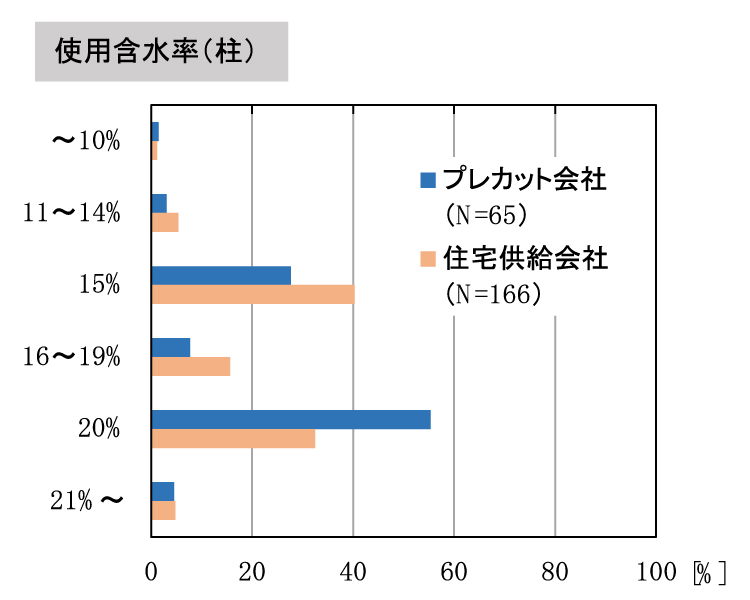

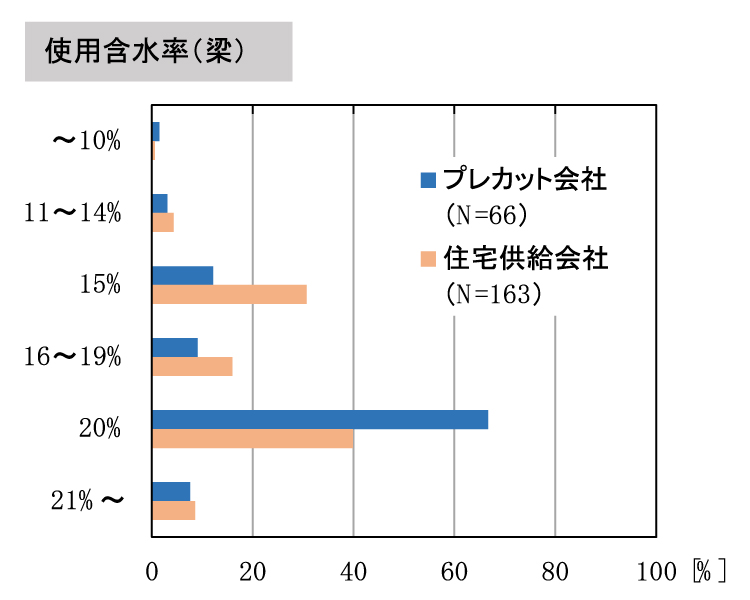

1.4.4 柱および梁に要求する含水率、使用している含水率

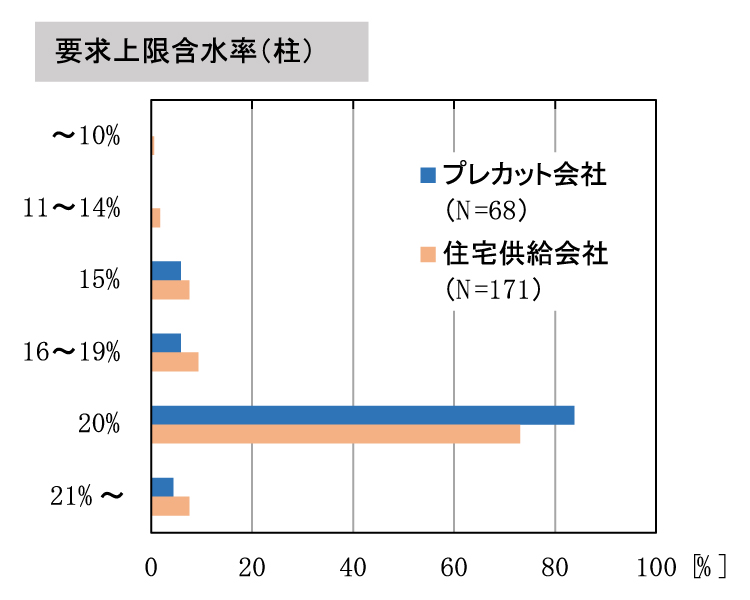

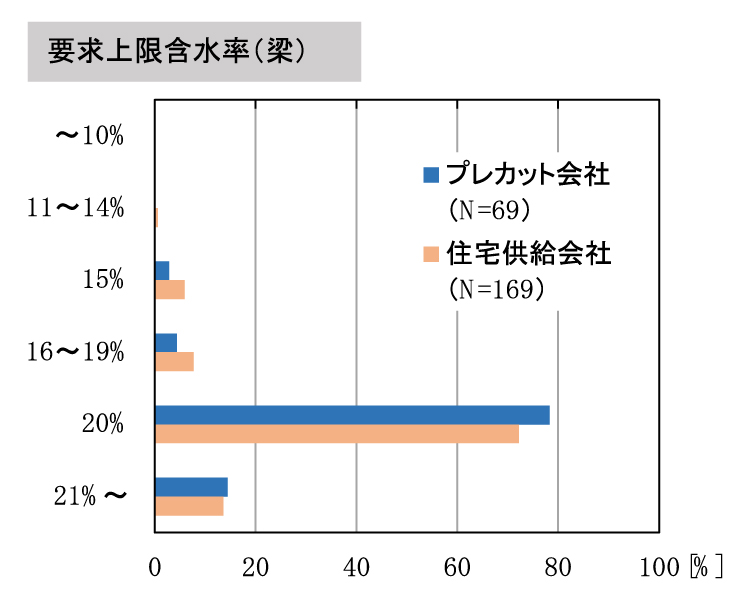

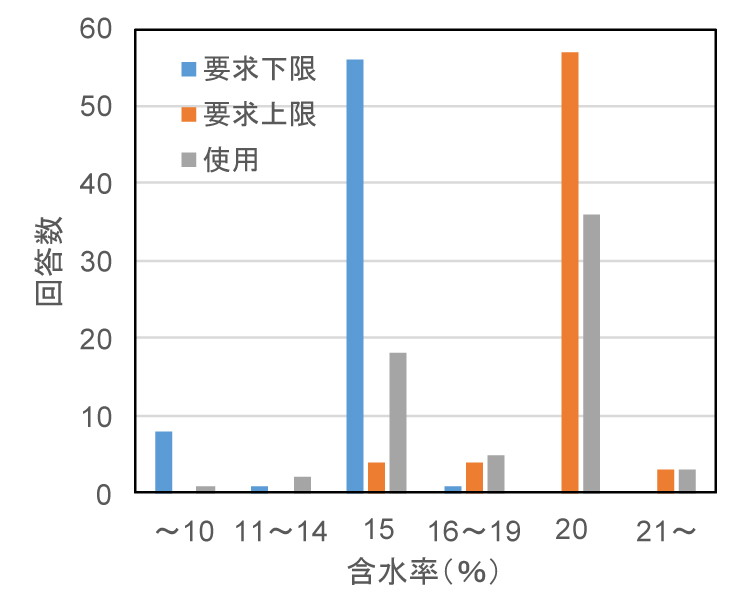

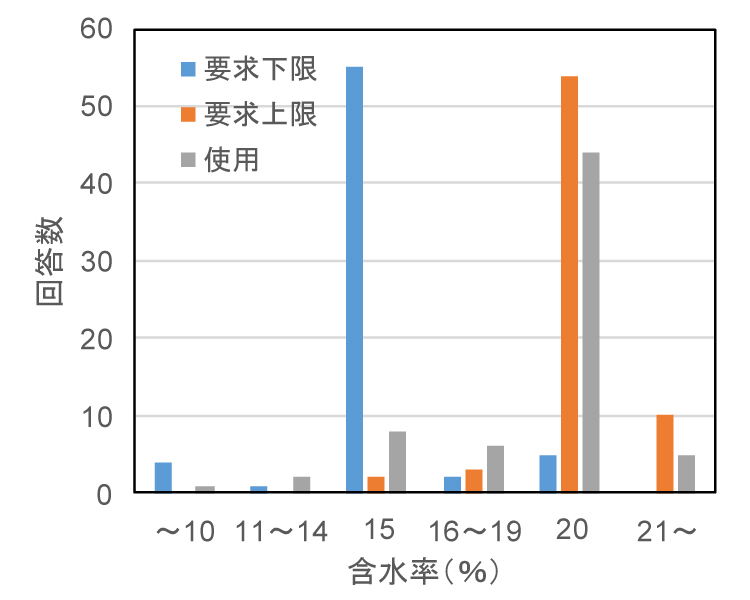

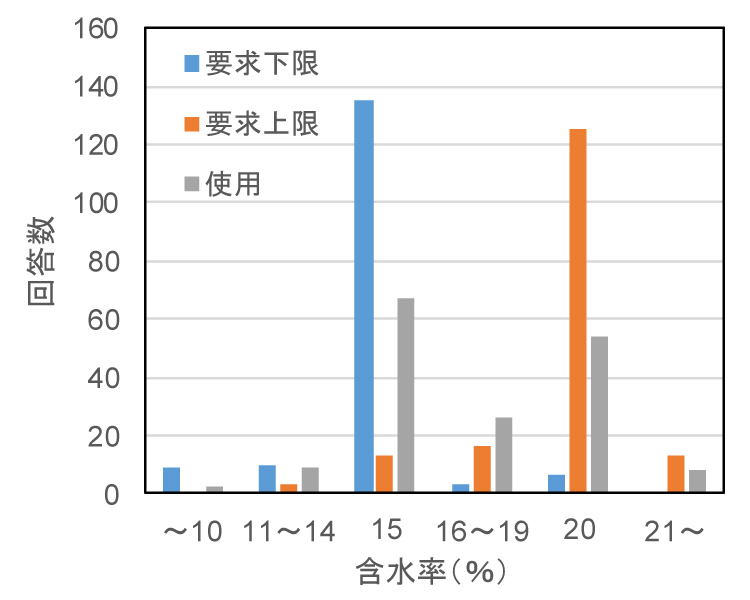

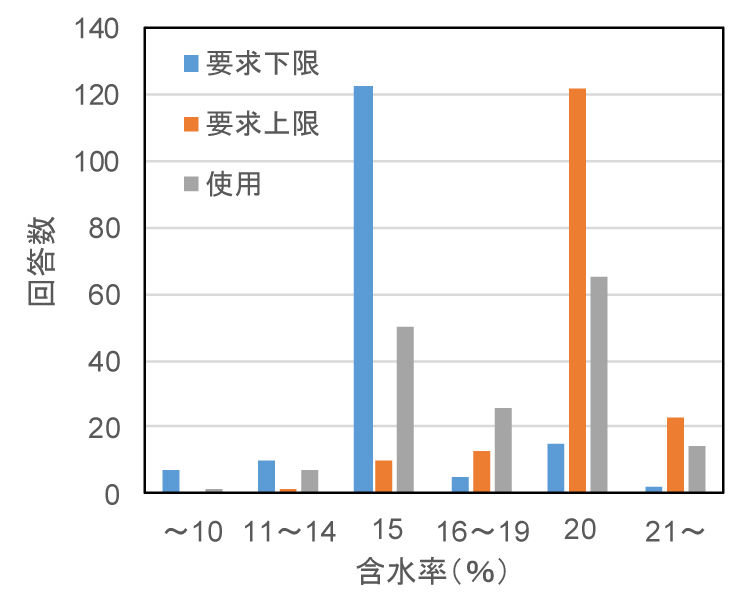

柱および梁に要求する含水率については、上限値と下限値を聞きました。プレカット会社、住宅供給会社とも、下限は15%、上限は20%が多く回答されました。使用している部材の含水率を聞いたところ、柱、梁とも含水率15~20%の回答がほとんどを占めていました。要求する含水率の範囲に、使用する含水率が収まっているという回答がほとんどでした。住宅供給会社はプレカット会社に比べ、含水率15%を使用しているという回答が多くありました。特に柱では、半数以上が15%の含水率の材を使用していると回答されました。

|

|

| 図1.4.9 要求する含水率・使用している含水率(プレカット会社) 左:柱(有効回答 要求下限:66社、要求上限:68社、使用:65社) 右:梁(有効回答 要求下限:67社、要求上限:69社、使用:66社) |

|

|

|

| 図1.4.10 要求する含水率・使用している含水率(住宅供給会社) 左:柱(有効回答 要求下限:164社、要求上限:171社、使用:166社) 右:梁(有効回答 要求下限:162社、要求上限:169社、使用:163社) |

|

1.4.5 割れ

柱、梁について、表面割れと内部割れをどこまで許容できるか、プレカット会社および住宅供給会社に聞きました。1.4.5.1 許容できる表面割れの長さおよび幅(柱)

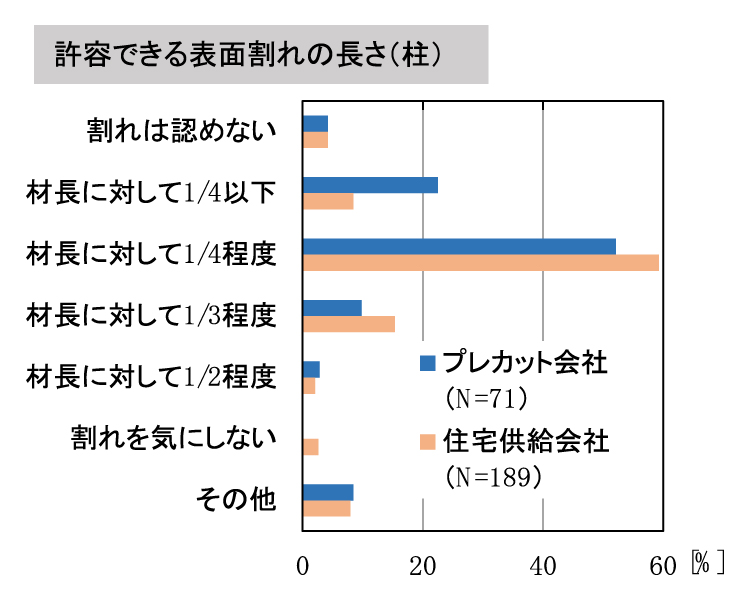

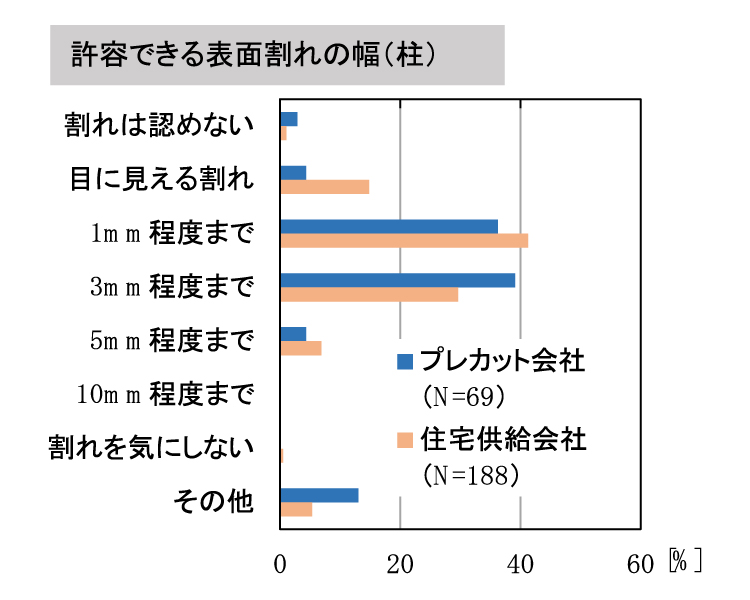

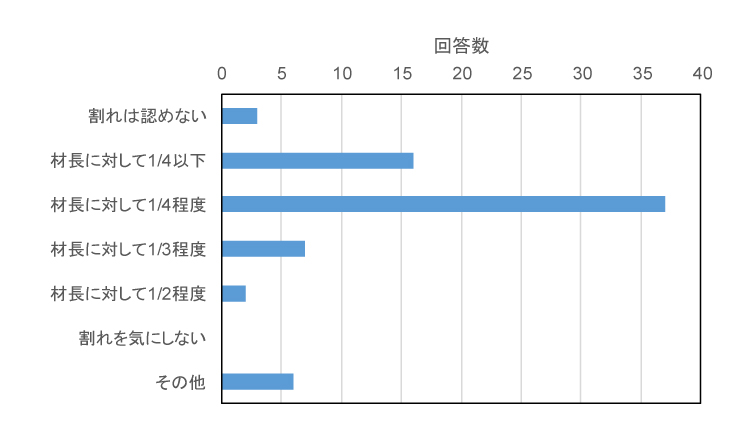

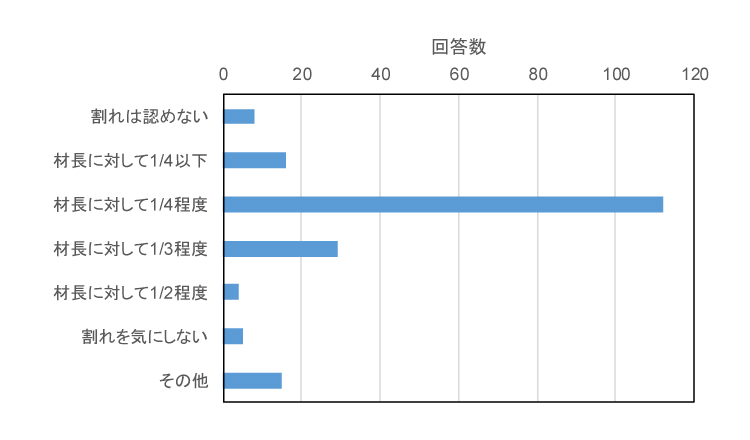

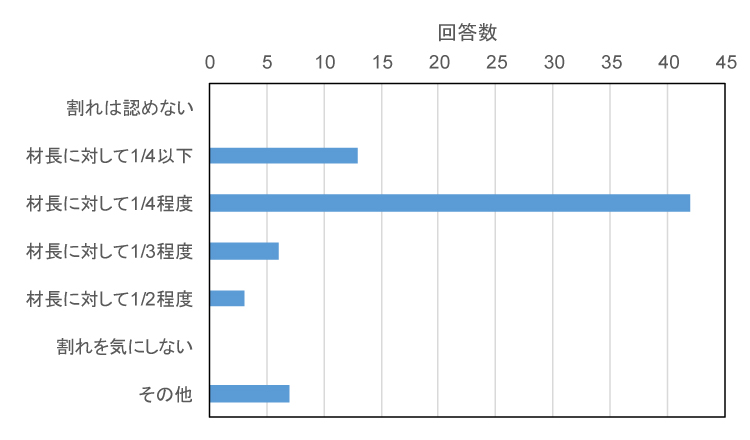

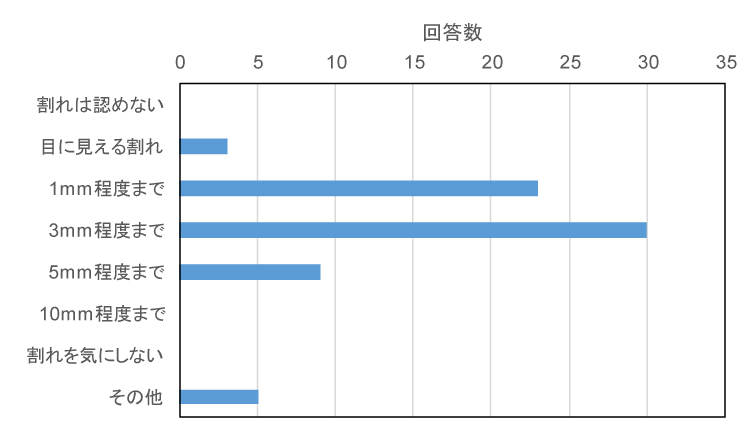

プレカット会社は住宅供給会社に比べて、材長に対して1/4以下と回答した会社が多くありました。一方、割れ幅については、プレカット会社に比べて住宅供給会社の方が、目に見える割れや1mm程度まで、といった厳しい基準を選択する会社が多い傾向でした。 |

|

| 図1.4.11 許容できる表面割れの長さおよび幅(柱-プレカット会社) 左:割れ長さ(有効回答71社)、右:割れ幅(有効回答69社) |

|

|

|

| 図1.4.12 許容できる表面割れの長さおよび幅(柱-住宅供給会社) 左:割れ長さ(有効回答189社)、右:割れ幅(有効回答188社) |

|

1.4.5.2 許容できる表面割れの長さおよび幅(梁)

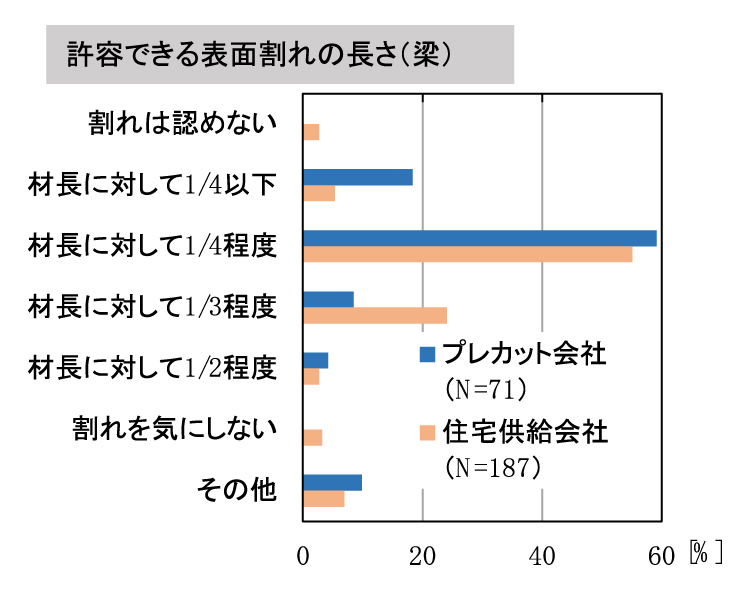

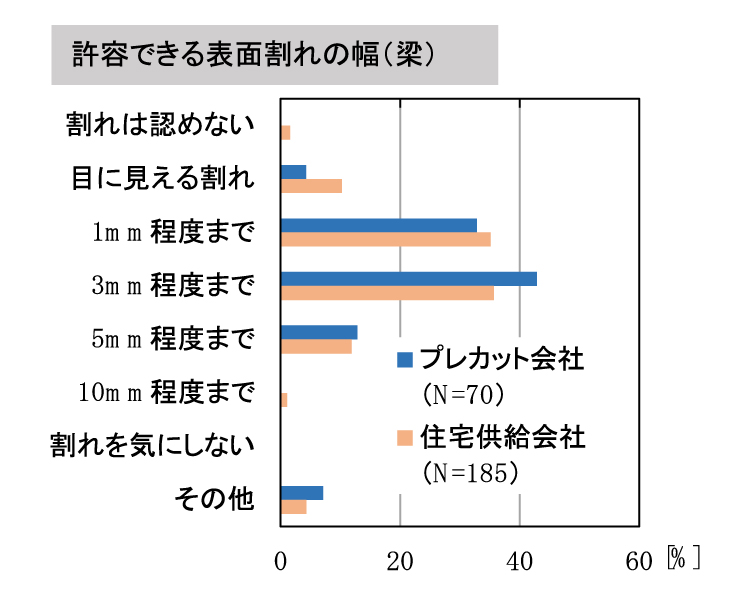

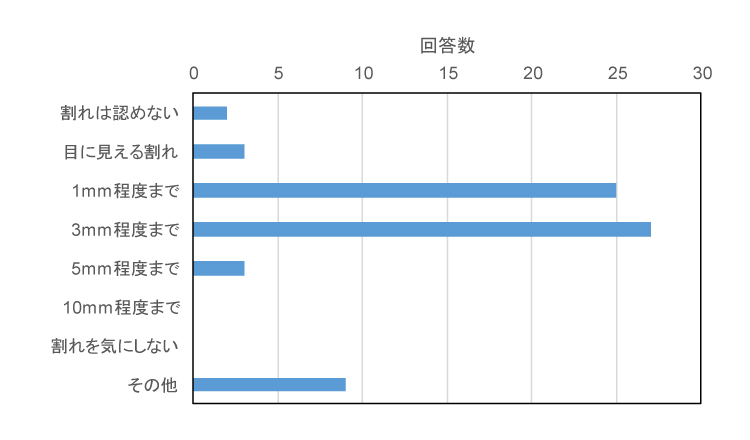

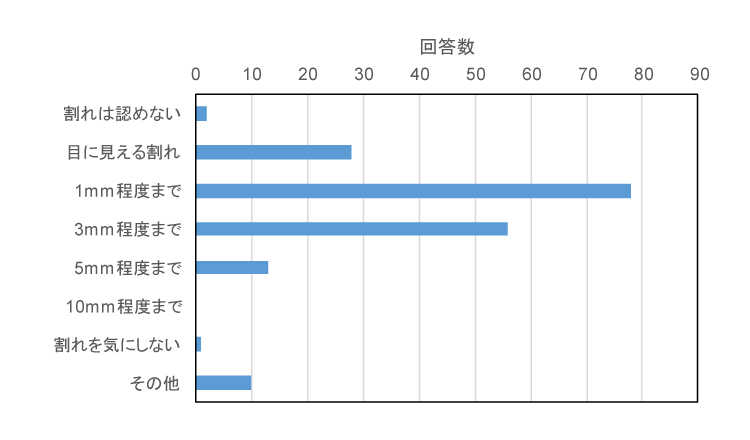

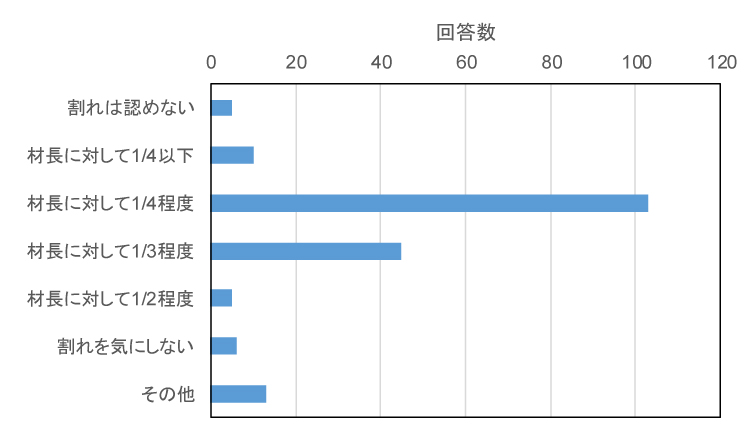

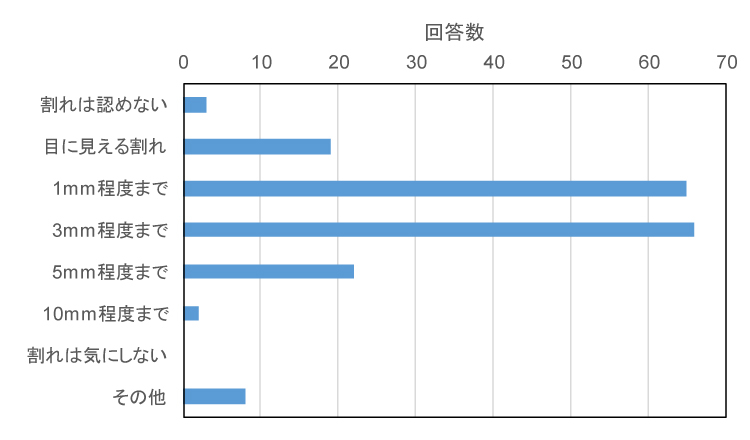

梁は柱に比べて、割れ長さ、割れ幅ともに、許容される割れの範囲が広い傾向でした。柱と同様に、割れ長さについては、プレカット会社の方が厳しいが、割れ幅は住宅供給会社の方が厳しい回答をした割合が多いという傾向でした。 |

|

| 図1.4.13 許容できる表面割れの長さおよび幅(梁-プレカット会社) 左:割れ長さ(有効回答71社)、右:割れ幅(有効回答70社) |

|

|

|

| 図1.4.14 許容できる表面割れの長さおよび幅(梁-住宅供給会社) 左:割れ長さ(有効回答187社)、右:割れ幅(有効回答185社) |

|

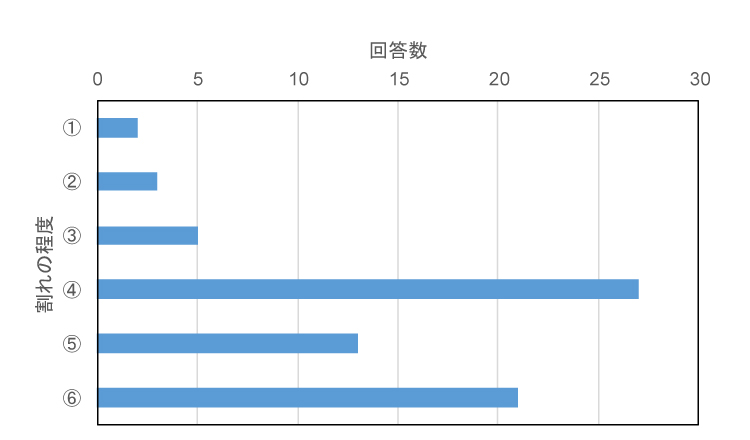

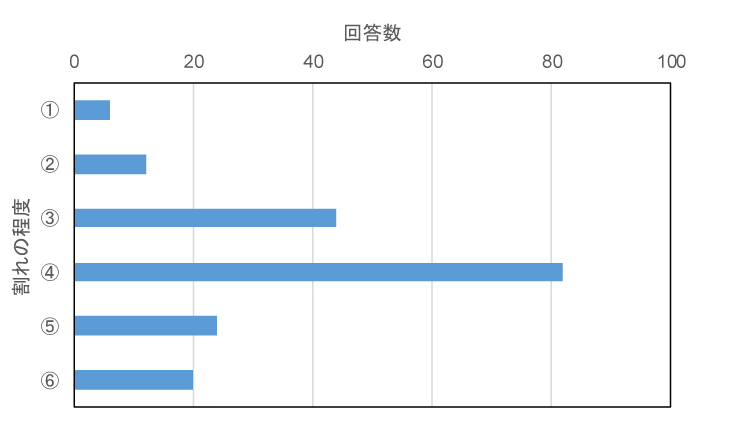

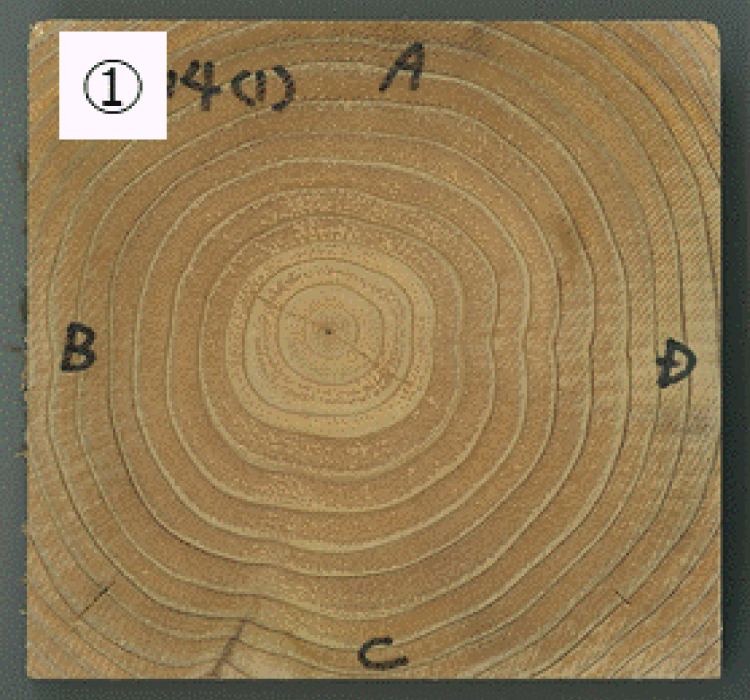

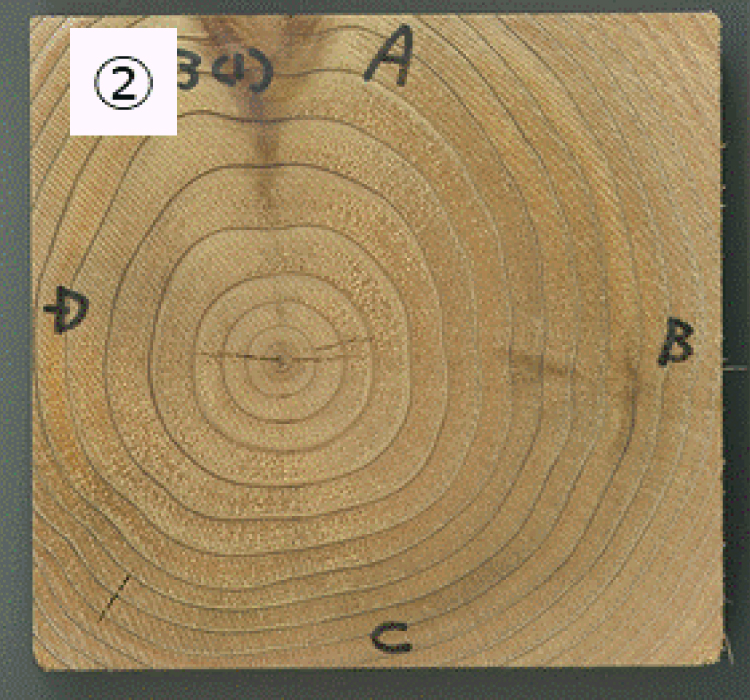

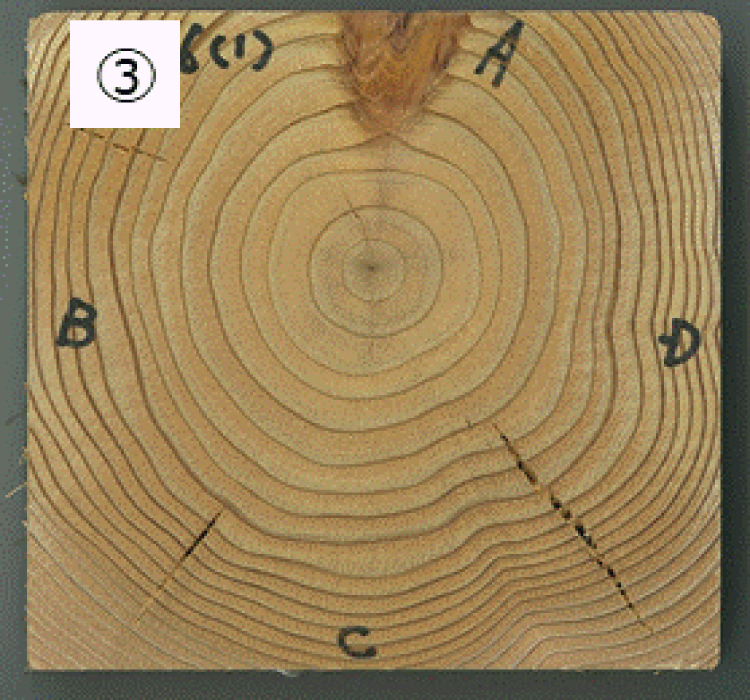

1.4.5.3 許容できる内部割れ

人工乾燥材について、許容できる木口面の割れ(内部割れ)の大きさを下記の画像を示して聞きました。プレカット会社は割れの程度④~⑥が多く、住宅供給会社は割れの程度③、④の回答が多い傾向でした。プレカット会社よりも住宅供給会社の方が、木口面の割れに対して厳しいという傾向でした。 |

|

| 図1.4.15 許容できる内部割れ 左:プレカット会社(有効回答71社)、右:住宅供給会社(有効回答188社) |

|

|

|

|

|

|

|

| 図1.4.16 アンケート調査票に用いた木口面の割れの画像 | ||

1.4.6 人工乾燥材の不具合

人工乾燥材の不具合について、記述式で回答を求めました。得られた回答を大まかに分類すると、割れおよび反りなどの変形による不具合が多い傾向でした。

| 表1.4.3 プレカット会社(複数回答)(有効回答35社) | |

| 割れ(表面割れ、内部割れ) | 20 |

| 反りなどの変形 | 18 |

| 施工時の欠損 | 3 |

| その他 | 4 |

| 表1.4.4 住宅供給会社(複数回答)(有効回答53社) | |

| 割れ(表面割れ、内部割れ) | 25 |

| 反りなどの変形 | 26 |

| 施工時の欠損 | 3 |

| その他 | 6 |

主な回答を下記に示します。

1.4.6.1 プレカット会社

① 割れに対する意見- 施主様が住み始めての1年・2年の定期点検時にヒノキ人工乾燥材の土台に表面割れが発生しており、施主様から強度的に問題はないのか、なぜ割れが発生したのか等説明を求められた。

- 加工後の上棟にて施工中に割れを基点に裂けてしまって取り替えになった。

- 現在の住宅は、気密性が高く、入居後に干割れ等が発生することがあった(現し梁として使用)。

- 割れについて「構造材として問題ないのか?」という問い合わせがあった。

- 建て方中に梁が材背の中心から2分割した(内部割れが要因と考えられた)。

② 反りなどの変形に対する意見

- 時に、スギ材の含水率があまく、割れ・曲がり・ヤセ等が発生した。

- 直貼り施工の物件において柱が動いたことでクロス切れが生じた。

- カラマツ心持ち材にねじれが生じた。

- 根太(合板受け)などに使用した場合、乾燥不足により不陸を生じる。

③ 施工時の欠損

- 土台、大引が現場で割れる事がたまにある(ヒノキ 横使い、接合部をたたき入れるとき)。

④ その他

- 季節によって表面に青カビや黒カビによるクレームが有る。

1.4.6.2 住宅供給会社

① 割れに対する意見- 上棟時には割れはなかったが、金物を取り付けした後に割れが入り、その後割れが大きくなった。

- 建前時割れにより、カケヤでたたいた時、かけてしまった。

- 高温乾燥材の場合、内部割れが表面に達することがある。これは建築後に起こることが多く強度的にも心配や不安を施主に与えてしまう。中温乾燥~低温乾燥が最適。

- 施工後に表面の乾燥割れが広がった時がある。

② 反りなどの変形に対する意見

- 伸縮が大きく内装に影響する。

- 天井などの現しで梁(マツ・スギ)を使った時に、1年ぐらいしたら天井の仕上げ材との間に隙間ができたり割れが入ったりする。エアコンの使用などで木が乾燥するためか?

- 木材の収縮によってクロスの裂けや建具の動作不具合が生じる。

- 曲がりによりサッシがおさまらない。

③ 施工時の欠損

- 乾燥した木はねばりがなく、上棟時に大工がかけや(木槌)で力一杯打ったら梁が欠損してしまったことがある。

④ その他

- こげ臭いにおいがある。

1.4.7 人工乾燥材に期待すること

国産材の人工乾燥材に期待することについて、記述式で回答を求めました。得られた回答を大まかに分類すると、人工乾燥材の供給・品質・価格の安定に関する意見が多い傾向でした。住宅供給会社の回答には、人工乾燥(高温乾燥)材を使わない、という回答も一定数見られました。

| 表1.4.5 プレカット会社(複数回答)(有効回答48社) | |

| 供給・品質・価格の安定 | 21 |

| 低価格の希望 | 1 |

| 人工乾燥 | 18 |

| JAS、強度 | 4 |

| 施主、建築士への木材知識の普及 | 4 |

| その他 | 4 |

| 国産の人工乾燥材に問題なし | 1 |

| 特になし | 4 |

| 回答なし | 24 |

| 表1.4.6 住宅供給会社(複数回答)(有効回答84 社) | |

| 供給・品質・価格の安定 | 17 |

| 低価格の希望 | 7 |

| 人工乾燥 | 42 |

| JAS、強度 | 3 |

| 施主、建築士への木材知識の普及 | 4 |

| その他 | 11 |

| 国産の人工乾燥材に問題なし | 3 |

| 特になし | 9 |

主な回答を次項に示します。

1.4.7.1 プレカット会社

① 供給・品質・価格の安定について- 品質が安定しない限り、材料として積極的に採用できない。

- 品質の一定化の補填ができる商品を流通してほしい。同じ乾燥材でも製造会社によって含水率にばらつきがある事で、クレームを心配しなくてはならない現状を是正してほしい。

- 適正単価と安定供給が出来れば輸入材と同じように使ってもらえるのでは。供給量が安定しないために輸入材から変更してもらえない。

- 季節によって出材が不安定になり、価格の乱降下が激しいので、できれば通年で安定した価格を望む。

- 国産材・輸入材・乾燥材・未乾燥材に限らず、年間通しての安定供給が課題である(欲を言えば相場の安定)。

② 人工乾燥について

- 製材・乾燥方法により、せっかくの材料が不良となってしまうことが多いように感じる。製造工場への乾燥工程の正しい情報のレクチャーが必要ではないかと思う。

- 含水率を重視しても、季節や環境で大きく変化する。表面割れの防止を重視する分、内部割れの発生する比率が高くなる。

- 無垢の製材品の含水率を安易に15%を目標とすることは、内部割れの拡大等問題があるので控えるべきではないかと思う。収縮等、木材の特性を十分理解していただき使用すべき。

- 断面が大きいものについて材料検査時に含水率が高い場合がある。

③ JAS、強度について

- JAS製品(機械等級区分構造用製材)の普及に期待する。特に構造材は強度を表記することで設計のしやすさ・住宅の耐久力の数値化など、施主が安心できる提案が可能になる。

④ 施主、建築士への木材知識の普及

- 小割れ程度であれば品質には問題ないことをアピールできるツールがほしい(お施主さん向け)。

⑤ その他

- 土台ヒノキ、柱スギは普及しているが、梁桁にも使用してほしい。

1.4.7.2 住宅供給会社

① 供給・品質・価格の安定- 安定供給してほしい(JAS材として)。

- 安定供給(価格・品質・納材)。

② 低価格の希望

- 単価が高騰し過ぎ。

③ 人工乾燥

- 人工乾燥材なら、ねじれ・歪み等がなるべく生じないようにしてほしい。

- 素材の本来の良さを考えるのであれば中温(60℃程度)での乾燥がよい。高温と中温で長期耐久性や防腐・防虫効果に差が無いのか確認したい。

- なるべく内部割れが少なくなるような乾燥技術の向上を望みます。

- 弊社では天然乾燥材を主体に扱っており、人工乾燥に期待することはないが、スギ・ヒノキの本来の香りが残る乾燥方法を願いたい。木は割れるものです。

- 常に乾燥材を注文しているが、特に繫忙期など乾燥が甘く感じられることがあるので品質を一定に保ってほしい。

④ JAS、強度

- 構造材(横架材)のヤング係数の表示の強化を期待する。

⑤ 施主への木材知識の普及

- 集成材より美しいのでもっと使いたいが、不具合への対処法や客の理解を得るのが面倒である。

- 人工乾燥による材面割れでも、構造材として使用できることをエンドユーザーも認識していただき、無駄のない木材使用を期待する。

⑥ その他

- 使用部位により,心持ち材・心去り材とも積極的に使用したい。価格と安定供給を期待します。

- 乾燥過程における二酸化炭素排出削減に対する取組みおよびその周知に期待する。

- 現状、各メーカーの技術力が向上し、狂いが少ない材が供給されている。